Page 37 - 《精细化工》2021年第3期

P. 37

第 3 期 王鹏飞,等: 三聚氰胺树脂碳基材料在电化学储能中的研究进展 ·457·

1.3 混合聚合物炭化法 2 以三聚氰胺为前驱体制备的碳基电极材

通过模板炭化法可有效控制材料的孔道结构, 料的应用

但是模板剂的引入、刻蚀等处理阶段增加了工业规

模的复杂性和制造成本。因此,有学者提出混合聚 2.1 二次电池

合物炭化法,即通过 [38,47-48] 两种不同热稳定性的聚 以三聚氰胺树脂为前驱体制备的碳基材料所具

合物混合,在高温炭化过程中,一种聚合物形成碳 有的高孔隙率与高氮原子掺杂,使其在电池电极的

基体框架,另一种聚合物在比碳前体更低的温度下 应用中拥有较高的锂离子储存容量、较短的离子通

受热分解形成相分离,在炭化材料中留下孔洞。 道以及良好的稳定性,进而展现出优异的电化学性

FISET 等 [47] 选取聚偏二氟乙烯为成孔剂,将三 能,近年来被广泛用作电池的电极材料 [49] 。

聚氰胺树脂和聚偏二氟乙烯混合,在较高温度下聚 2.1.1 三聚氰胺树脂及其衍生物炭化材料

偏二氟乙烯受热挥发,在无需模板或活化的条件下 LIU 等 [49] 采用物理活化法将苯酚-三聚氰胺-甲

获得了具有分层孔结构的富氮碳。所得到的富氮碳 醛树脂炭化制备了可用于锂离子电池负极的含氮微

3

2

2

具有 966 m /g 的比表面积和 0.61 cm /g 的总孔容。 孔活性炭材料,其比表面积达 674.28 cm /g,微孔比

2

直径为 0.5~0.6 nm 的微孔和直径为 3~4 nm 中孔的 表面积达 590.72 cm /g,含氮量(即 N 原子个数百

组合对于高性能的超级电容器起着重要作用。在 分比)高达 7.24%。材料在首次放电测试中比容量

0.05 A/g 的电流密度下,材料的比容量达 125 F/g。 达 917 mA·h/g,20 个循环后可逆比容量仍保持在

HU 等 [48] 以聚甲基丙烯酸甲酯为成孔剂,以三聚氰 251 mA·h/g,库伦效率超过 90%。这归因于高比表面

胺树脂为原料制备多尺度孔结构的掺氮微纳米碳 积、增加的微孔率及氮原子的掺杂等 。

3

球,其总孔容最高达 0.33 cm /g。经电化学性能测定, RADHAKRISHNAN 等 [50] 将三聚氰胺-甲醛树脂在惰

在 0.5 A/g 的电流密度下材料最大比容量为 364 F/g, 性条件下直接炭化,采用低温还原工艺使碳纳米片

表现出出色的(在电流密度为 0.5~50 A/g 下电容保 保留高浓度 N 原子无序掺杂,这一特点为锂离子、

持率 57.7%)和优良的循环性能(在 2 A/g 下,10000 钠离子电池提供了高比容量。对于锂离子电池,半

次循环电容保持率 100%)。 电池在 100 mA/g 的电流密度下获得 500 mA·h/g 的

以三聚氰胺树脂为前驱体,分别采用活化法、 可逆比电容量。对于钠离子电池,在 50 mA/g 的电

模板炭化法、混合聚合物炭化法制备碳基材料的优 流密度下具有约 150 mA·h/g 的可逆比容量。

劣势分析见表 1。 BIN 等 [51] 通过热解三聚氰胺树脂制备出一种自

发空心化的类神经元结构,如图 5 所示。

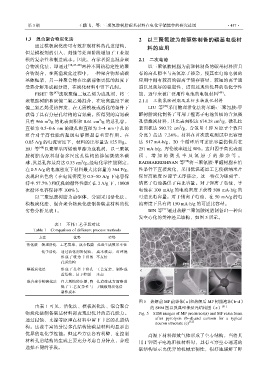

表 1 不同工艺手段对比

Table 1 Comparison of different process methods

方法 优势 劣势

活化法 物理活化 工艺简单、成本低廉 孔道生成效果不佳

化学活化 通过活化剂的侵蚀, 成本较高,对环境

形成了 较为 丰 富的 不友好

孔道结构

模板炭化法 形成了 孔径 丰 富孔 工艺复杂,制作成

道结构,易于控制 本高

混合聚合物炭化法 省去刻蚀的步骤,降 孔道生成方面略弱

低了工 艺复 杂 性与 于模板剂炭化法

制作成本

图 5 热解前 MF 前驱体(a)和热解后 MF 树脂泡沫(b~d)

由表 1 可见,活化法、模板炭化法、混合聚合 的 SEM 图以及典型神经元结构图(e) [51]

物炭化法制备碳基材料都表现出优异的造孔能力。 Fig. 5 SEM images of MF precursor(a) and MF resin foam

通过侵蚀、支撑等原理在材料中留下丰富的孔道结 after pyrolysis (b~d),and cartoon for a typical

neuron structure (e) [51]

构。这些丰富的分层多孔结构使碳基材料均显示出

优异的电化学性能。但这些方法各有利弊,在控制 高温下材料释放气体形成了空心结构,当将其

材料孔道结构的生成上要充分考虑自身特点,合理 用于钾离子电池阳极材料时,具有互穿空心通道的

选择不同的手段。 碳结构显示出优异的机械柔韧性,很好地缓解了钾