Page 224 - 《精细化工》2021年第5期

P. 224

·1078· 精细化工 FINE CHEMICALS 第 38 卷

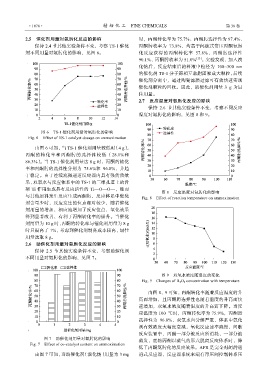

2.5 催化剂用量对氨肟化反应的影响 时,丙酮转化率为 75.7%、丙酮肟选择性为 97.4%、

保持 2.4 节其他实验条件不变,考察 TS-1 催化 丙酮肟收率为 73.8%,均高于间歇式常压丙酮氨肟

剂不同用量对氨肟化的影响,见图 6。 化反应获得的丙酮转化率 57.8%、丙酮肟选择性

90.1%、丙酮肟收率为 51.0% [15] 。实验发现,加入溴

化钠后,反应结束后的料液中粒径为 100~300 nm

的催化剂 TS-1 分子筛相互黏附团聚成大颗粒,后续

催化剂分离中,通过陶瓷滤膜过滤可有效快速实现

催化剂颗粒的回收。因此,助催化剂用量 3 g 为最

佳用量。

2.7 反应温度对氨肟化反应的影响

保持 2.6 节其他实验条件不变,考察不同反应

温度对氨肟化的影响,见图 8 和 9。

图 6 TS-1 催化剂用量对氨肟化的影响

Fig. 6 Effect of TS-1 catalyst dosage on ammoximation

由图 6 可知,当 TS-1 催化剂用量较低时(4 g),

丙酮的转化率和丙酮肟的选择性较低(28.1%和

86.3%)。当 TS-1 催化剂用量达 8 g 时,丙酮的转化

率和丙酮肟的选择性分别为 75.6%和 96.8%,并趋

于稳定。由于连续流微通道反应器内具有强传质效

果,双氧水与反应体系中的 TS-1 的三维孔道上的骨

架 Ti 作用生成具有反应活性的 Ti—O—O—,继而

图 8 反应温度对氨肟化的影响

与其他原料发生反应生成丙酮肟,反应体系中催化 Fig. 8 Effect of reaction temperature on ammoximation

剂含量少时,反应发生的位点相对较少,随着催化

剂用量的增加,相应地增加了反应位点,氧化效果

得到显著改善,有利于丙酮转化率的提升。当催化

剂用量为 10 g 时,丙酮的转化率与催化剂用量为 8 g

时只提高了 1%,考虑到催化剂制备成本较高,最佳

用量选取 8 g。

2.6 助催化剂用量对氨肟化反应的影响

保持 2.5 节其他实验条件不变,考察助催化剂

不同用量对氨肟化的影响,见图 7。

图 9 双氧水浓度随温度的变化

Fig. 9 Changes of H 2 O 2 concentration with temperature

由图 8、9 可知,丙酮转化率随着反应温度的升

高而增加,且丙酮肟选择性也随着温度的升高而快

速增加,双氧水浓度随着温度的升高而下降。当反

应温度为 100 ℃时,丙酮转化率为 75.9%,丙酮肟

选择性为 96.8%,双氧水自分解严重,体系中氧化

剂有效浓度大幅度衰减,氧化反应速率减慢,间歇

反应装置中,丙酮一部分被反应所消耗,一部分被

图 7 助催化剂用量对氨肟化的影响 蒸发,底物丙酮以蒸气的形式脱离反应体系时,降

Fig. 7 Effect of co-catalyst content on ammoximation

低了丙酮氨肟化的反应效果。AFR 是完全封闭的通

由图 7 可知,当助催化剂(溴化钠)用量为 3 mg 道式反应器,反应器系统末端有背压阀控制体系压