Page 225 - 《精细化工》2021年第5期

P. 225

第 5 期 刘建武,等: 丙酮液相氨肟化连续流反应 ·1079·

力,反应器进口以计量泵将反应原料和催化剂精确 的进料流速来控制的。在微通道内部脉冲混合结构

地泵入反应器中,防止低沸点丙酮和叔丁醇汽化, 的作用下,分子动能可支持分子间的快速碰撞,加

使得反应体系保持固-液非均相的状态,提高反应液 大分子间的传质效果,因此,收率随停留时间的增

中丙酮的浓度。温度高时有利于双氧水与催化剂作 加而升高。但随着停留时间的继续延长,通道中原

用形成活性 Ti—O—O—,催化氧化氨水生成羟胺单 料进料流速降低,反应过程中的传质效果会减弱。

体,丙酮与羟胺单体肟化生成丙酮肟,反应温度越 由图 10、11 可知,随着停留时间的延长,丙酮转化

高,达到反应所需活化能的活化分子数越多,越有 率呈明显上升趋势,丙酮肟的选择性变化不明显,

利于反应的进行。低温时,丙酮肟选择性却较低, 双氧水浓度随停留时间的延长而下降。当停留时间

这是因为 AFR 微通道反应器中的“心型”模块结构 为 72 s 时,丙酮的转化率上升至 76.2%,产物丙酮

虽然具有很高的传质和传热效果,但是过低的温度 肟的选择性为 97.5%。一方面微反应器特有的“心

使得反应体系中的活化分子数减少,发生选择性氧 型”混合结构和大的比表面积结构特性强化了传质,

化的催化活性降低,然而由于体系中使用质量分数 使液-液-固三相体系得到更充分的混合增大了接触

为 70%双氧水具有极强的氧化性,其与原料或溶剂 反应;另一方面在高温加压的条件下,加快了双氧

快速发生非催化氧化,丙酮肟选择性较低,当反应 水与氨水在催化剂 TS-1 作用下生成羟胺的过程,加

温度上升时,活化的催化剂增多,发生催化氧化也 速了反应的进行,大大缩短了反应时间,因此,在

就增多,丙酮肟选择性也相应提高。因此,选择 100 较短的时间内可得到相对较高的丙酮转化率和丙酮

℃为最佳反应温度。 肟选择性。以停留时间 72 s 为最佳。

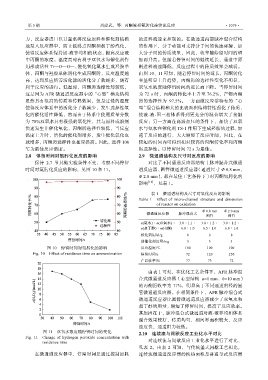

2.8 停留时间对氨肟化反应的影响 2.9 微通道结构及尺寸对反应的影响

保持 2.7 节其他实验条件不变,考察不同停留 对比了不同通道反应器结构〔脉冲混合式微通

时间对氨肟化反应的影响,见图 10 和 11。 道反应器、圆管微通道反应器(通道尺寸 Φ 0.8 mm,

Φ 2.0 mm),都在最佳工艺条件下〕对丙酮氨肟化的

影响 [14] ,见表 1。

表 1 微通道结构及尺寸对氧化反应的影响

Table 1 Effect of micro-channel structure and dimension

of reactor on oxidation

Φ 0.8 mm Φ 2.0 mm

微通道反应器 脉冲混合式

圆管 圆管

n(氨水)∶n(双氧水)∶ 3.0∶1.1∶ 3.0∶1.2∶ 3.0∶1.2∶

n(叔丁醇)∶n(丙酮) 6.0∶1.0 6.5∶1.0 6.8∶1.0

催化剂用量/g 8 8 8

助催化剂用量/mg 3 3 3

图 10 停留时间对氨肟化的影响 反应温度/℃ 100 100 100

Fig. 10 Effect of residence time on ammoximation 停留时间/s 72 120 250

产品收率/% 77 73 72

由表 1 可见,在优化工艺条件下,AFR 脉冲混

合式微通道反应器(心型结构 a=1 mm、b=10 mm)

的丙酮肟收率为 77%,明显高于不同通道直径的圆

管微通道反应器。在相同条件下,AFR 脉冲混合式

微通道反应器比圆管微通道反应器减少了双氧水和

叔丁醇的用量,缩短了停留时间,提高了反应效率。

其原因在于,脉冲混合式微通道对液-液非均相体系

混合效果较好,传质均匀,相间界面积较大,反应

速度快,通道阻力较低。

图 11 双氧水浓度随停留时间的变化 2.10 连续流与间歇反应工业化水平对比

Fig. 11 Change of hydrogen peroxide concentration with

residence time 对连续流与间歇反应工业化水平进行了对比,

见表 2。由表 2 可知,与传统釜式间歇工艺相比,

在微通道反应器中,停留时间是通过控制原料 连续流微通道反应器的换热面积是普通釜式反应器