Page 222 - 《精细化工》2021年第5期

P. 222

·1076· 精细化工 FINE CHEMICALS 第 38 卷

图 1 AFR 反应过程示意图

Fig. 1 Schematic diagram of AFR reaction progress

1.3 分析方法 时丙酮的转化率为 57.0%,丙酮肟的选择性为 90.0%。

气相色 谱测 试:色 谱柱 为强极性 PEG-20M

(30 m×0.25 mm×1.0 μm);进样器温度 240 ℃;检

测器温度 250 ℃;色谱程序条件为初始温度 80 ℃,

初始时间 0 min,升温速率 12 ℃/min,终止温度

200 ℃,终止保留时间 3 min;自动进样器 0.2 μL。

根据式(1)和(2)计算丙酮转化率及丙酮肟选择性:

X / %=n 1 /n 0 ×100 (1)

S / %=n 2 /n 1 ×100 (2)

式中:n 1 为消耗的丙酮的物质的量,mol;n 0 为加入

的丙酮的物质的量,mol;n 2 为丙酮肟的物质的量。

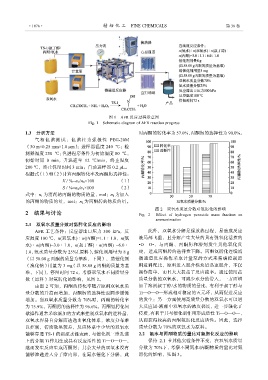

图 2 双氧水质量分数对氨肟化的影响

2 结果与讨论 Fig. 2 Effect of hydrogen peroxide mass fraction on

ammoximation

2.1 双氧水质量分数对氨肟化反应的影响

AFR 工艺条件:反应器出口压力 500 kPa,反 此外,双氧水分解是强放热过程,易造成反应

应温度 100 ℃,n(双氧水)∶n(丙酮)=1.1∶1.0,n(氨 液局部飞温,且分解产生大量的具有强氧化活性的

水)∶n(丙酮)=3.0∶1.0,n(叔丁醇)∶n(丙酮) =6.0∶ •O—O•,与丙酮、丙酮肟和溶剂发生其他氧化反

1.0,氨水质量分数为 25%(原料),催化剂用量为 8 g 应,造成丙酮肟的选择性下降。丙酮氨肟化连续流

(以 58.08 g 丙酮的质量为基准,下同),助催化剂 微通道反应操作采取计量泵的方式来精确控制原

(溴化钠)用量为 3 mg(以 58.08 g 丙酮的质量为基 料进料配比,原料进入混合模块后迅速混合,不仅

准,下同),停留时间 72 s,考察双氧水不同质量分 操作简单,而且大大提高了反应速率。通过使用高

数(原料)对氨肟化的影响,见图 2。 质量分数的双氧水,可减少水分的带入,一方面增

由图 2 可知,丙酮的转化率随着原料双氧水质 加了溶剂叔丁醇/水的物质的量比,有利于叔丁醇与

量分数的升高而增加,丙酮肟的选择性也同步缓慢 Ti—O—O—形成相对稳定的五元环,从而促进反应

增加。当双氧水质量分数为 70%时,丙酮的转化率 的发生;另一方面使用高质量分数的双氧水可以增

为 75.9%,丙酮肟的选择性为 96.6%。丙酮氨肟化间 大反应固-液相中双氧水的浓度梯度,进一步强化了

歇操作通常采取滴加的方式来控制双氧水的进料量, 传质,有利于其与催化剂作用形成活性 Ti—O—O—,

双氧水容易自分解而逃逸出氧化体系,浓度分布难 从而获得较高的丙酮氨肟化反应活性。因此,选择

以控制,传质效果较差,反应体系中少量的双氧水 质量分数为 70%的双氧水为原料。

能够穿透 TS-1 的强疏水性表面,与催化剂三维孔道 2.2 氨水与丙酮物质的量比对氨肟化反应的影响

上的骨架 Ti 作用生成具有反应活性的 Ti—O—O—, 保持 2.1 节其他实验条件不变,在双氧水质量

继而发生反应生成丙酮肟;其余大量的双氧水没有 分数为 70%下,考察不同氨水/丙酮物质的量比对氨

能够渗透进入分子筛内部,在氨水催化下分解,此 肟化的影响,见图 3。