Page 43 - 《精细化工》2022年第10期

P. 43

第 10 期 鲍 艳,等: 耐磨型水性醇酸树脂的研究进展 ·1977·

由于其所采用的合成原料可再生,基本不依赖石油 1 水性醇酸树脂的合成

产业,因此,在环境问题日益凸显的今天具有得天

独厚的优势。另外,醇酸树脂成膜具有良好的柔韧 醇酸树脂的制备实质上是利用脂肪酸改性不饱

性、附着力、耐候性等特点,作为油漆、涂料等已 和聚酯,制备时发生的主要反应是多元醇的醇解反

[5]

广泛应用于建筑、木器、要求不高的金属防腐等的 应以及多元醇和脂肪酸间的酯化反应 。QIN 等 [6]

表面涂装。然而,传统的醇酸树脂是以有机溶剂为 将三羟甲基丙烷(TMP)与亚麻籽油(LO)在 180 ℃

介质制备而成,有机溶剂的存在使原本环保性能优 下进行醇解反应,然后升温至 235 ℃引入间苯二甲

异的醇酸树脂易于产生可挥发性有机物(VOC),对 酸(IPA),制备醇酸树脂(AR),再通过控制温度

环境带来严重危害。环境保护的压力使水性醇酸树 在聚合物链上引入亲水基团,制备了水性醇酸树脂,

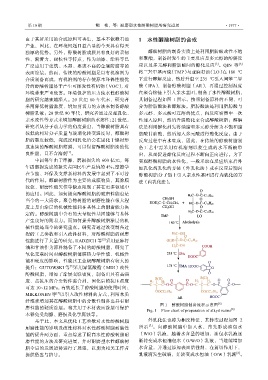

脂的研究越来越深入。20 世纪 80 年代末,研究者 其制备过程如图 1 所示。按照制备原料的不同,可

采用降低树脂黏度、增加剪切力的方法来制备醇酸 分为脂肪酸法和醇解法。脂肪酸法是利用脂肪酸与

树脂乳液;20 世纪 90 年代,研究者通过反相乳化、 多元醇、多元酸可互溶的优点,向反应容器中一次

亲水改性等方式来增加醇酸树脂的水溶性;21 世纪, 性加入原料,然后升温酯化来合成醇酸树脂;醇解

研究者从分子动力学的角度提出,当醇酸树脂具有 法是利用催化剂先将油脂和多元醇分解为不饱和脂

较低的相对分子质量与玻璃化转变温度时,醇酸树 肪酸甘油酯,然后加入多元酸进行酯化反应。由于

脂的黏度较低,完成反相乳化后会在固化干燥时形 反应过程中有水生成,因此,在传统的醇酸树脂制

成连续的醇酸树脂薄膜,可以保留醇酸树脂漆的优 备工艺中需采用有机溶剂以使生成的水不断被带

[1]

良性能,且不含溶剂 。 出,从而促进酯化反应过程不断向正向进行。为了

中国每年由于摩擦、磨损损失约 600 亿元,每 实现醇酸树脂的水性化,一般采取在反应结束后外

年因磨损造成的损失占国民生产总值的 4%。摩擦学 加乳化剂乳化的方法(外乳化法)或在反应后期向

在节能、环保及支撑新材料的发展中起到了不可替 醇酸树脂分子链上引入亲水性基团进行内乳化的方

代的作用。醇酸树脂作为主要的成膜物质,其涂膜 法(内乳化法)。

较软、耐磨性能欠佳等缺点限制了其在更多领域中

的应用。因此,如何提高醇酸树脂的耐磨性能也是

当今的一大需求。聚合物树脂的耐磨性能在很大程

度上是由涂层的机械性能和在基体上的附着能力决

定的。醇酸树脂中含有的大量极性基团能够与基体

产生良好的附着力。而如何提升醇酸树脂涂层的机

械性能是当今的研究重点。研究者通过改变制备过

程的工艺参数和引入改性材料,对醇酸树脂的耐磨

[2]

性能进行了大量的研究。HADZICH 等 采用亚麻籽

油和甘油作为原料制备了不同的醇酸树脂,研究了

氧化交联时间对醇酸树脂薄膜热力学性能、机械性

能和硬度的影响,性能比工业级醇酸树脂有较大的

[3]

提升;GUTOWSKI 等 采用异氰酸酯(MDI)改性

醇酸树脂,增加了涂层交联密度,制备出具有高强

度、高抗压的合金铸件黏合剂,固化后的抗压强度

可达 10~12 MPa,有效延长了醇酸树脂的使用时间;

[4]

MIKKONEN 等 以引入改性材料的方式,利用木质

纤维素增加其在醇酸树脂中的分散性制备出具有耐

[6]

图 1 醇酸树脂制备流程示意图

磨性能的硬质涂层。将其用于木材表面涂层可保护

Fig. 1 Flow chart of preparation of alkyd resins [6]

木器免受刮擦、磨损及化学腐蚀等。

基于此,本文从优化工艺参数对水性醇酸树脂 外乳化法也称为相反转法,其转变过程如图 2

[7]

耐磨性能的影响及改性材料对水性醇酸树脂耐磨性 所示 。向醇酸树脂中加入水,首先形成油包水

能的提升两方面,重点综述了提高水性醇酸树脂耐 (W/O)乳液,随着水含量的增加,油包水乳液逐

磨性能的方法及研究进展,并对耐磨型水性醇酸树 渐转变成水包油包水(O/W/O)乳液,当继续增加

脂今后的发展趋势进行了展望,以期为相关工作者 水含量,并通过添加表面活性剂,在剪切作用下,

[8]

提供借鉴与指导。 乳液滴发生破裂,并转变成水包油(O/W)乳液 。