Page 183 - 《精细化工》2022年第5期

P. 183

第 5 期 付 政,等: 纳米分散染料胶囊的制备及其对涤纶织物轧染染色性能 ·1037·

体系中,保持 70 ℃继续搅拌反应 12 h,反应结束 其他工艺同 NDDM 染色工艺。

后降温至室温,得到 NDDM 分散体。 复配黏合剂轧染工艺:将质量分数 20%(以染液

1.3 轧染染色 总质量计算,下同)的 C.I.分散紫 93 分散体、质量分

NDDM 轧染工艺:按照 1∶30 的浴比(即织物 数 7%的黏合剂 DM-5128 和质量分数 73%的去离子

与染液质量比)取 NDDM 分散体对涤纶织物二浸二 水混合配制染液,其他工艺同 NDDM 染色工艺。

轧(带液率 60%),放置 60 ℃烘箱预烘 10 min,之 还原清洗:将氢氧化钠和连二亚硫酸钠配成质

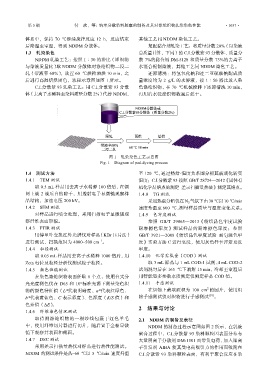

后进行高温焙烘固色,流程示意图如图 1 所示。 量浓度均为 2 g/L 的水溶液,按 1∶50 浴比放入染

C.I.分散紫 93 轧染工艺:用 C.I.分散紫 93 分散 色涤纶织物,在 70 ℃机械搅拌下还原清洗 10 min,

体(去离子水稀释至染料质量分数 2%)代替 NDDM, 再用清水洗涤织物数遍后烘干。

图 1 轧染染色工艺示意图

Fig. 1 Diagram of pad-dyeing process

1.4 测试方法 至 120 ℃,通过热焓-温度关系图分析其玻璃化转变

1.4.1 TEM 测试 温度;C.I.分散紫 93 按照 GB/T 28724—2012《固体有

取 0.5 mL 样品用去离子水稀释 100 倍后,在铜 机化学品熔点的测定 差示扫描量热法》测定其熔点。

网上滴 2 滴后自然晾干,用透射电子显微镜观察样 1.4.8 TG 测试

品结构,加速电压 200 kV。 采用热重分析仪在N 2 气氛下由30 ℃以10 ℃/min

1.4.2 SEM 测试 速度升温至 600 ℃,测量样品质量与温度变化关系。

对样品进行喷金处理,采用扫描电子显微镜观 1.4.9 色牢度测试

察纤维表面形貌。 参照 GB/T 29865—2013《纺织品色牢度试验

1.4.3 FTIR 测试 耐摩擦色牢度》测试样品的耐摩擦色牢度;参照

用傅里叶变换红外光谱仪对样品(KBr 压片法) GB/T 3921—2008《纺织品色牢度试验 耐皂洗色牢

–1

进行测试,扫描范围为 4000~500 cm 。 度》实验方法 C 进行皂洗,使用灰色样卡评定皂洗

1.4.4 粒径测试 牢度。

取 0.05 mL 样品用去离子水稀释 1000 倍后,用 1.4.10 化学需氧量(COD)测试

Zeta 电位及粒径分析仪测试粒子粒径。 取 3 mL 样品与 1 mL COD-1 试剂、4 mL COD-2

1.4.5 颜色性能测试 试剂混匀后在 165 ℃下消解 15 min,冷却至室温后

在染色涤纶织物表面任取 8 个点,使用台式分 用智能型多参数水质测定仪测定样品 COD 值。

光光度测色仪在 D65 和 10°标准光源下测量染色织 1.4.11 手感测试

2

物的颜色特征值(L*代表明暗度、a*代表红绿色、 在织物上裁取面积为 100 cm 的圆片,使用织

b*代表黄蓝色、C 表示彩度)、色深度(K/S 值)和 物手感测试仪对织物进行手感测试 [18] 。

色差值(ΔE)。

2 结果与讨论

1.4.6 纤维染色情况测试

取待测涤纶织物的一根纱线包裹于红色羊毛 2.1 NDDM 的制备及表征

中,使用纤维切片器进行切片,随后置于金相显微 NDDM 的制备过程示意图如图 2 所示,在乳液

镜下观察其表面和截面。 聚合过程中,C.I.分散紫 93 染料颗粒因表面分布有

1.4.7 DSC 测试 大量阴离子分散剂 DM-1501 而带负电荷,加入阳离

采用差示扫描量热仪对样品进行热性能测试。 子引发剂 AIBA 使其受电荷吸引力的作用而吸附在

NDDM 的测试条件是从–60 ℃以 5 ℃/min 速度升温 C.I.分散紫 93 染料颗粒表面,有利于聚合反应在染