Page 150 - 《精细化工》2022年第9期

P. 150

·1868· 精细化工 FINE CHEMICALS 第 39 卷

的过程中铜离子不能完全沉淀,有一定损失。 的 Cu/Al 2 O 3 负载型催化剂。催化剂制备过程中,通

过合适的 pH(pH=5)环境合成出骨架 Cu—O—Al

表 1 CuAl x 和 IM-CuAl 催化剂的质构性质和组成 结构,再用正丁醇干燥处理,前驱体表面吸附的正

Table 1 Texture properties and composition of CuAl x and

IM-CuAl catalysts 丁醇能够有效防止颗粒连接,而正丁醇蒸发产生的

扩孔、增容效果增大了金属颗粒间的空间距离,在

Cu 负 Cu 分散 比表面积/ 平均孔 孔容/

催化剂 2 3

载量/% 度/% (m /g) 径/nm (cm /g) 一定程度上抑制铜物种的移动,延缓了铜物种在热处

CuAl 1 5.42 — 266.86 10.67 0.95 理过程中的团聚速率,从而最终依然保持了 Cu—O—

10.96 — 278.58 16.08 1.42

CuAl 2 Al 的骨架结构。

15.73 42.74 383.87 12.46 1.74

2.3 催化剂质构分析

CuAl 3

CuAl 4 19.25 — 304.56 10.63 1.18 CuAl x 系列与 IM-CuAl 催化剂的 N 2 吸附-脱附

IM-CuAl 15.68 9.67 76.97 3.5 0.32

等温线和粒径分布曲线见图 2,得到的催化剂比表

注:“—”代表未测。

面积、孔容及孔径分布数据列于表 1。

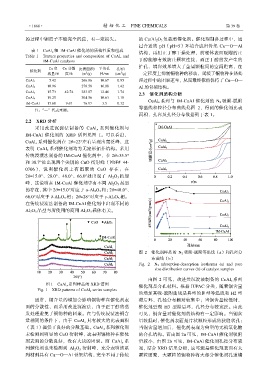

2.2 XRD 分析

采用改进沉淀法制备的 CuAl x 系列催化剂与

IM-CuAl 催化剂的 XRD 谱图见图 1。可以看出,

CuAl x 系列催化剂在 2θ=22°左右呈现出宽泛峰,这

表明 CuAl x 系列催化剂均为无定形拓扑结构。采用

传统浸渍法制备的 IM-CuAl 催化剂中,在 2θ=35.5

和 38.7°处出现两个尖锐的 CuO 衍射峰(PDF# 44-

0706),说明催化剂上有团聚的 CuO 存在;在

2θ=15.0°、28.0°、48.0°、66.0°处出现了 Al 2 O 3 衍射

峰,这说明在 IM-CuAl 催化剂中有不同 Al 2 O 3 晶型

的存在,其中 2θ=15.0°对应于 α-Al 2 O 3 相;2θ=48.0°、

66.0°对应于 δ-Al 2 O 3 相;2θ=28°对应于 γ-Al 2 O 3 相。

在传统浸渍法制备的 IM-CuAl 催化剂中出现不同的

Al 2 O 3 晶型与所使用的商用 Al 2 O 3 载体有关。

图 2 催化剂样品的 N 2 吸附-脱附等温线(a)和孔径分

布曲线(b)

Fig. 2 N 2 adsorption-desorption isotherms (a) and pore

size distribution curves (b) of catalyst samples

由图 2 可见,改进共沉淀法制备的 CuAl x 系列

图 1 CuAl x 系列样品的 XRD 谱图 催化剂是介孔材料。根据 IUPAC 分类,随着铜含量

Fig. 1 XRD patterns of CuAl x series samples

的增加其吸-脱附曲线呈典型的Ⅳ型等温线和 H2 型

通常,铜含量的增加会影响铜物种在催化剂表 滞后环,孔径分布相对较集中;当铜含量较低时,

面的分散性,而采用改进沉淀法,由于正丁醇的蒸 催化剂呈现 H3 型滞后环,孔径分布较宽泛。由此

发处理避免了铜物种的团聚。在与传统浸渍法铜含 可见,铜含量对催化剂的结构有一定影响。当铜含

量相同的条件下,由于 CuAl x 具有较大的比表面积 量较低时,催化剂表面是片状颗粒形成的狭缝状孔;

(表 1)提供了良好的分散基础。CuAl x 系列催化剂 当铜含量增加后,催化剂表现为典型的无机氧化物

未检测到明显的 CuO 衍射峰,这表明铜物种在催化 的介孔结构。而由图 2a 可见,IM-CuAl 催化剂吸附

剂表面的分散良好,没有大块的团聚。而 CuAl x 系 量较小,由图 2b 可见,IM-CuAl 催化剂孔径分布较

列催化剂也未检测到 Al 2 O 3 衍射峰,充分表明该系 宽,结合 XRD 结果分析,这可能是催化剂表面有大

列材料具有 Cu—O—Al 骨架结构,完全不同于传统 颗粒团聚,大颗粒的铜物种将大部分催化剂孔道堵