Page 151 - 《精细化工》2022年第9期

P. 151

第 9 期 赵 鹬,等: 高比表面积高分散度铜基催化剂的制备及其性能 ·1869·

塞造成的。 2.5 催化剂表面铜物种的分散度分析

从表 1 可看出,催化剂的比表面积先随铜含量 通过 N 2 O 滴定测定了 CuAl 3 催化剂和 IM-CuAl

的增加而增大;当铜含量为 15.73%时,催化剂的比 催化剂表面铜物种的分散度,结果见表 1。可以看

2

表面积最大,为 383.87 m /g;继续增大催化剂中铜 出,改进共沉淀法制备的 CuAl 3 催化剂表面铜分散

含量,催化剂比表面积开始下降;当铜含量为 19.25% 度为 42.74%,而传统浸渍法制备的 IM-CuAl 催化剂

2

时,催化剂比表面积降至 304.56 m /g。催化剂的比 表面的铜分散度为 9.67%。两者的铜含量非常接近,

表面积先随铜含量的增加而增加,再随铜含量的增 但铜分散度差异明显,这可能是因为 CuAl 3 催化剂

加而减小,整体呈火山样变化。催化剂的孔体积随 制备过程中前驱体表面吸附的正丁醇能够有效防止

铜含量的变化也符合这一规律。铜含量的增加会促 颗粒连接,而正丁醇蒸发产生的扩孔、增容效果增

进催化剂前驱体中层状 CuAlO 的形成 [21] ,并以此增 大了金属颗粒间的空间距离,在一定程度上延缓了铜

加其比表面积。而过量的铜含量会促进铜物种的团 物种在热处理过程中的团聚,因而,采用改进共沉淀

聚,形成大粒径的金属颗粒,易堵塞催化剂的孔道, 法制备的 CuAl 3 催化剂相比于传统浸渍法制备的催化

降低催化剂的孔体积和比表面积。 剂具有更小的颗粒粒径(2~3 nm)和更高的分散度。

采用改进共沉淀法制备的最优催化剂(CuAl 3 )

3

2

比表面积为 383.87 m /g,孔体积为 1.74 cm /g,其

比表面积相对较大。这主要是因为通过合适的 pH

合成出多孔且骨架为 Cu—O—Al 结构的催化剂前

体,再通过正丁醇对前驱体蒸发处理,可保持原有

孔结构不坍塌,同时具有扩孔、扩容等作用,从而

有效增加了催化剂的比表面积与分散度,这在文献

中已有报道 [18-19,22] 。以商用 Al 2 O 3 为载体,制备的

2

IM-CuAl 催化剂的比表面积降为 76.97 m /g,孔体积

3

仅为 0.32 cm /g,这主要是由大粒径的金属颗粒将催

化剂孔道堵塞造成的。通过对比,采用改进共沉淀

法制备的催化剂明显提升了其比表面积,而提高催

化剂的比表面积通常可提高其催化活性 [23] ,催化剂

的高比表面积和孔容是提供良好分散度的基础,也

可以提高催化剂活性位点的可接近性,即提高了催

化剂活性位点的利用率。因此,本文将采用比表面

积最大的 CuAl 3 催化剂与对比催化剂 IM-CuAl 作后 图 3 CuAl 3 (a)和 IM-CuAl 催化剂(b)的 TEM 图及

续的活性测试。 其粒径分布图(插图)

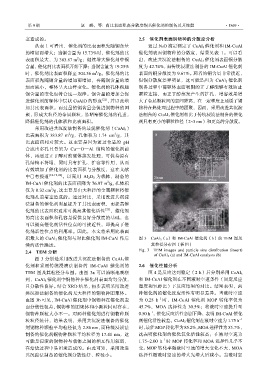

2.4 TEM 分析 Fig. 3 TEM images and particle size distribution (insert)

of CuAl 3 (a) and IM-CuAl catalysts (b)

图 3 分别是采用改进共沉淀法制备的 CuAl 3 催

化剂和采用传统浸渍法制备的 IM-CuAl 催化剂的 2.6 催化性能分析

TEM 图及其粒径分布图。由图 3a 可以清晰地观察 图 4 是反应达到稳定(2 h)后分别采用 CuAl 3

到,CuAl 3 催化剂中铜物种在催化剂表面均匀分散, 和 IM-CuAl 催化剂在不同液时空速条件(固定反应

且分散性良好。结合 XRD 结果,初步表明采用改进 温度和氧醇比)下反应结果的对比。结果表明,两

共沉淀法制备的催化剂无大粒径的铜物种团聚体。 种催化剂的催化反应活性有明显差异。当液时空速

–1

由图 3b 可见,IM-CuAl 催化剂中铜物种在催化剂表 为 0.25 h 时,IM-CuAl 催化剂 MOP 转化率仅为

面分散性极差,铜物种的团聚体和小颗粒同时存在, 45.7%,MOA 选择性为 30.5%;将液时空速提升至

–1

铜物种颗粒大小不一。对两种催化剂进行铜物种颗 0.50 h ,催化反应活性急剧下降,表明 IM-CuAl 催化

粒粒径统计,结果表明,采用共沉淀法制备的催化 剂催化活性较差。CuAl 3 催化剂在液时空速为 1.75 h –1

剂铜物种颗粒平均粒径仅为 2.86 nm,而传统浸渍法 时,最佳MOP转化率为85.2%,MOA 选择性为55.7%,

制备的催化剂铜物种颗粒平均粒径为 17.41 nm,这 这表明催化剂的催化氧化活性较高;在液时空速为

–1

可能是浸渍的铜物种与载体之间的相互作用较弱, 1.75~2.00 h 时 MOP 转化率和 MOA 选择性几乎不

在焙烧过程中易团聚造成的。由此可知,采用改进 变。MOP 转化率随液时空速的增大变化不大,MOA

共沉淀法制备的催化剂分散性好、粒径小。 选择性随液时空速的增大先增大后减小。当液时空