Page 186 - 201811

P. 186

·1972· 精细化工 FINE CHEMICALS 第 35 卷

3 结论

(1)采用 FTIR、XRD、TG 对 PMC 进行了表

征,证明 PMC 已经成功合成;

(2)采用 TG 对阻燃涂层的热性能及成炭性能

进行了表征,阻燃涂层分解温度与纯 EP 涂层相比

稍有降低,但 500 ¥与 800 ¥残炭量明显高于纯 EP

涂层,展示出良好的热稳定性;

(3)PMC 质量分数为 5%时,EP2 的 LOI 比

EP1 的高,体现了三源协效的阻燃作用。当 PMC 质

量分数达到 10%时,EP3 的 LOI 达到了 25.5%,比

a—EP0; b—EP1; c—EP2; d—EP3 纯 EP 提高了 30.8%,并可通过 UL-94 V-0 测试;

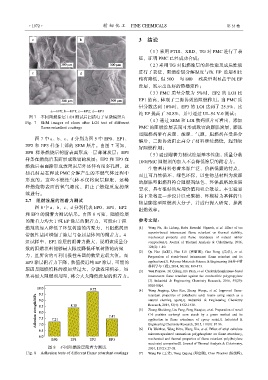

图 7 不同阻燃涂层 LOI 测试后扫描电子显微镜照片

Fig. 7 SEM images of chars after LOI test of different (4)通过 SEM 和 LOI 数码照片可看出,添加

flame retardant coatings PMC 的阻燃涂层表面可形成致密的膨胀炭层,膨胀

型阻燃剂带有炭源、酸源、气源,阻燃剂在受热分

图 7 中 a、b、c、d 分别为图 5 中 EP0、EP1、

解后,三源协效阻止高分子材料继续燃烧,起到较

EP2 和 EP3 样条上部的 SEM 照片。由图 7 可知,

好阻燃作用;

EP0 样条燃烧后树脂表面形成一层薄薄炭层;EP1

(5)通过附着力测试涂层基本性能,质量分数

样条在燃烧后表面形成致密的炭层;EP2 和 EP3 在

10%PMC 阻燃剂的加入不会降低涂层的附着力。

燃烧后表面除形成致密炭层外还伴有很多孔洞,这

生物基材料有着来源广泛、价格低廉的特点,

些孔洞是在释放 PMC 分解产生的不燃气体过程中

而且可自然循环、绿色环保,以生物基材料为炭源

形成的。这些不燃性气体不仅将炭层膨胀,还稀

的膨胀型阻燃剂符合阻燃剂绿色、环保战略的发展

释燃烧物表面的氧气浓度,阻止了燃烧反应的继

要求,具有很好的应用价值和社会效益。本实验室

续进行。

接下来将进一步设计以壳聚糖、环糊精为基体的生

2.7 阻燃涂层的附着力测试

物基膨胀型阻燃剂大分子,并进行深入研究,提高

图 8 中 a、b、c、d 分别代表 EP0、EP1、EP2

阻燃效率。

和 EP3 的附着力测试结果。由图 8 可知,阻燃涂层

的附着力均大于纯 EP 涂层的附着力,可能由于阻 参考文献:

燃剂的加入降低了环氧树脂的内聚力,且阻燃剂所 [1] Wang Na, Hu Lidong, Babu Heeralal Vignesh, et al. Effect of tea

saponin-based intumescent flame retardant on thermal stability,

带极性基团增强了涂层与金属基体间的附着力。4

mechanical property and flame retardancy of natural rubber

组试样中,EP2 涂层的附着力最大,说明该质量分 composites[J]. Journal of Thermal Analysis & Calorimetry, 2016,

数的阻燃填料能够最大限度降低环氧树脂的内聚 128(2): 1-10.

[2] Qu Hao (屈皓), Huo Lili (霍丽丽), Gao Rong (高荣), et al.

力,且所含的可利用极性基团的数量达最大值。而 Preparation of starch-based intumescent flame retardant and its

EP3 涂层附着力下降,数值接近纯 EP 涂层,可能的 applications[J]. Polymer Materials Science & Engineering (高分子材

料科学与工程), 2014, 30(10): 169-173.

原因是阻燃填料的添加量过大,分散效果稍差,如 [3] Wen Panyue, Tai Qilong, Hu Yuan, et al. Cyclotriphosphazene-based

果再加大阻燃剂用量,将会大大降低涂层的附着力。 intumescent flame retardant against the combustible polypropylene

[J]. Industrial & Engineering Chemistry Research, 2016, 55(29):

8018-8024.

[4] Wang Jingjing, Qian Ren, Zheng Wenge, et al. Improved flame-

retardant properties of poly(lactic acid) foams using starch as a

natural charring agent[J]. Industrial & Engineering Chemistry

Research, 2014, 53(4): 1422-1430.

[5] Zhang Shuidong, Liu Fang, Peng Huaqiao, et al. Preparation of novel

C-6 position carboxyl corn starch by a green method and its

application in flame retardance of epoxy resin[J]. Industrial &

Engineering Chemistry Research, 2015, 116(1): 87-96.

[6] Hu Weizhao, Wang Bibo, Wang Xin, et al. Effect of ethyl cellulose

microencapsulated ammonium polyphosphate on flame retardancy,

mechanical and thermal properties of flame retardant poly(butylene

succinate) composites[J]. Journal of Thermal Analysis & Calorimetry,

图 8 不同阻燃涂层附着力测试 2014, 117(1): 27-38.

Fig. 8 Adhesion tests of different flame retardant coatings [7] Wang Fei (王斐), Deng Qigang (邓启刚), Chen Zhaohui (陈朝晖),