Page 33 - 201808

P. 33

第 8 期 吕维忠,等: 溶胶-凝胶法制备铯钨青铜粉体的影响因素 ·1281·

聚的块状物存在。相比之下,非离子表面活性剂 验规律 [16] ,钨青铜的掺杂存在着一个容忍因子参数,

PEG-600 可较为有效地阻止颗粒的团聚,PEG-600 容忍因子>1 时可形成六方钨青铜。所以,煅烧温度在

分子的一端能有效和胶粒粒子结合而固定在胶粒表 500~800 ℃时可得到结晶度较高的 Cs 0.30 WO 3 粉体。

面,另一端在溶液中充分延伸,形成有效的空间位

阻层,阻挡了粒子相互靠近,促进了粉体的分散。

所以,PEG-600 为适宜分散剂。

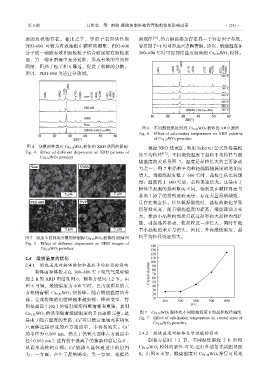

图 6 不同煅烧温度所得 Cs 0.30 WO 3 粉体的 XRD 谱图

Fig. 6 Effect of calcination temperature on XRD patterns

of Cs 0.30 WO 3 powders

图 4 分散剂种类对 Cs 0.30 WO 3 粉体的 XRD 谱图的影响 根据 XRD 线宽法,利用 Scherrer 公式算得晶粒

Fig. 4 Effect of different dispersants on XRD patterns of [17]

Cs 0.30 WO 3 powders 的平均粒径 ,不同煅烧温度下晶粒平均粒径与煅

烧温度的关系见图 7。温度是晶粒长大的主要驱动

力之一,图 7 中晶粒平均粒径随煅烧温度的增加而

增大。当煅烧温度低于 600 ℃时,晶粒生长比较缓

慢;温度高于 600 ℃后,晶粒迅速长大。这是由于

粉体中晶胞的排列取向不同,特别是在颗粒界面与

晶面上原子的排列比较无序,存在大量晶格缺陷,

且存在氧空位。样品低温煅烧时,晶粒的细化导致

衍射峰变宽,随着煅烧温度的提高,煅烧驱动力变

大,推动小晶粒内部质点跃过晶界向大晶粒内部扩

散,引起晶界移动,使晶粒进一步长大,同时伴随

着小晶粒的兼并与消失。因此,升高煅烧温度,晶

图 5 添加不同种类分散剂所制得 Cs 0.30 WO 3 粉体的 SEM 图 粒平均粒径明显增大。

Fig. 5 Effect of different dispersants on SEM images of

Cs 0.30 WO 3 powders

2.4 煅烧温度的优化

2.4.1 煅烧温度对粉体物相和晶粒平均粒径的影响

粉体前驱体粉末在 300~800 ℃下氩气气氛中煅

烧 2 h 的 XRD 图谱见图 6,制备方法同 1.2 节。由

图 6 可知,煅烧温度为 400 ℃时,已出现明显的六

方铯钨青铜 Cs 0.30 WO 3 衍射峰。随着煅烧温度的升

高,合成粉体的衍射峰越来越尖锐,峰形变窄,特

别是晶面(102)的衍射峰变得更清晰和更强,表明

Cs 0.30 WO 3 的晶型随着煅烧温度的升高逐渐完整。这 图 7 Cs 0.30 WO 3 粉体在不同煅烧温度下的晶体粒径曲线

+

是由于随着温度的升高,Cs 可以稳定地填充在钨氧 Fig. 7 Effect of calcination temperature on crystal sizes of

Cs 0.30 WO 3 powders

八面体连接形成的六方通道中,不容易流失。Cs +

的半径为 0.169 nm,稍大于钨氧八面体六方通道半 2.4.2 煅烧温度对粉体光学性能的影响

径(0.163 nm),这有利于铯离子的掺杂和稳定存在, 制备方法同 1.2 节,不同温度煅烧 2 h 所得

+

从而形成铯钨青铜。Cs 能掺入晶体通道中的原因 Cs 0.30 WO 3 粉体的紫外-可见-近红外透射光谱图见图

为:一方面,产生了晶格畸变;另一方面,根据经 8。由图 8 可知,煅烧温度对 Cs 0.30 WO 3 涂层可见光