Page 135 - 201901

P. 135

第 1 期 李 媛,等: 研磨强化无溶剂法合成蔗糖脂肪酸酯 ·121·

为 3 h 条件下,考察了硬脂酸钾用量对甲酯转化率 蔗糖二酯和蔗糖三酯收率。当反应时间延长至 6 h,

和蔗糖酯收率的影响,结果如图 2 所示。 蔗糖酯收率和甲酯的转化率也随之增加,分别为

38.5%和 83.9%。当反应时间延长至 8 h,蔗糖酯收

率和甲酯转化率略有增加,但产品颜色明显加深,

蔗糖焦化严重,增加了后处理的难度,所以适宜的

反应时间为 6 h。

2.4 反应压力对蔗糖酯合成的影响

在研磨时间为 60 min、硬脂酸钾质量分数为

10%、K 2 CO 3 质量分数为 3.0%、反应时间为 3 h 的

条件下,考察 0.5、2.0 和 101.3 kPa 这 3 种反应压力

对产品收率和甲酯转化率的影响,结果见图 4。

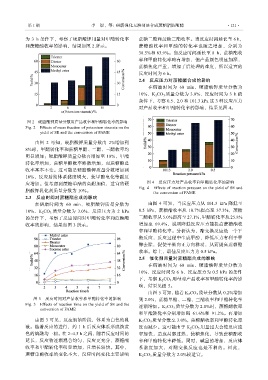

图 2 硬脂酸钾质量分数对产品收率和甲酯转化率的影响

Fig. 2 Effects of mass fraction of potassium stearate on the

yield of SE and the conversion of FAME

由图 2 可知,硬脂酸钾质量分数由 2%增加到

8%时,甲酯转化率和蔗糖单酯、二酯、三酯收率均

明显增加;硬脂酸钾质量分数再增加至 10%,甲酯

转化率增加,蔗糖单酯收率略微增加,而蔗糖酯总

收率基本不变。这可能是硬脂酸钾质量分数增加到

10%,反应后期体系黏度增大,使甲酯皂化等副反

应增加。但考虑到蔗糖单酯的高附加值,适宜的硬 图 4 反应压力对产品收率和甲酯转化率的影响

Fig. 4 Effects of reaction pressure on the yield of SE and

脂酸钾乳化剂质量分数为 10%。 the conversion of FAME

2.3 反应时间对蔗糖酯合成的影响

在研磨时间为 60 min、硬脂酸钾质量分数为 由图 4 可知,当反应压力从 101.3 kPa 降低至

10%、K 2 CO 3 质量分数为 3.0%、反应压力为 2 kPa 0.5 kPa,蔗糖酯收率从 10.7%提高至 37.3%,蔗糖

的条件下,考察了反应时间对甲酯转化率和蔗糖酯 二酯收率从 5.0%提高至 27.1%,甲酯转化率从 25.8%

收率的影响,结果如图 3 所示。 增加至 69.4%,说明降低反应压力能提高蔗糖酯收

率和甲酯转化率。分析认为,酯交换反应是一个平

衡反应,反应过程中生成甲醇,降低压力有利于甲

醇去除,促使平衡向正方向移动,从而提高蔗糖酯

收率。综上,最佳反应压力为 0.5 kPa。

2.5 催化剂用量对蔗糖酯合成的影响

在研磨时间为 60 min、硬脂酸钾质量分数为

10%、反应时间为 6 h、反应压力为 0.5 kPa 的条件

下,考察 K 2 CO 3 用量对产品收率和甲酯转化率的影

响,结果见图 5。

由图 5 可知,随着 K 2 CO 3 质量分数从 0.2%增加

图 3 反应时间对产品收率和甲酯转化率的影响 到 2.0%,蔗糖单酯、二酯、三酯收率和甲酯转化率

Fig. 3 Effects of reaction time on the yield of SE and the 逐渐增加。K 2 CO 3 质量分数为 2.0%时,蔗糖酯收率

conversion of FAME

和甲酯转化率分别增加到 61.6%和 91.2%。再增加

由图 3 可见,反应初始阶段,体系为白色的乳 K 2 CO 3 质量分数至 3.0%,蔗糖酯收率和甲酯转化率

液。随着反应的进行,约 1 h 后反应体系形成淡黄 反而减少。这可能由于 K 2 CO 3 用量过大会使反应速

色的熔融均一相。在 2~4.5 h 之间,随着反应时间的 率加快,造成局部过热,使糖焦化,导致蔗糖酯收

延长,反应物逐渐混合均匀,反应更充分,蔗糖酯 率和甲酯转化率降低。同时,碱量的增加,反应体

收率和甲酯转化率明显增加,且增长较快。其中, 系黏度加大,对酯交换反应也是不利的。因此,

蔗糖单酯收率的变化不大,反应时间变化主要影响 K 2 CO 3 质量分数为 2.0%较适宜。