Page 99 - 201901

P. 99

第 1 期 谭 旭,等: Mn 含量对 Cu-Mn-Al 催化丙二醇单甲醚脱氢的影响 ·85·

晶相主要为 Cu 单质(JCPDS 04-0836),在 CMA3.5-R 素使催化剂的还原温度升高。随着 Mn 含量的增加,

催化剂中,开始出现 MnO(JCPDS 07-0230)的衍 含 Mn 催化剂的还原峰峰值温度呈现先减小后增加

射峰。由谢乐公式计算得到 Cu 单质的晶粒尺寸见 的趋势,在 CMA3.5 中达到最小。结合 XRD 可知,

表 3。由表 3 可知,随着 Mn 含量的增加,总体上催 CMA0 中主要是 CuO 还原成 Cu 单质。CMA1.0 中

化剂表面的 Cu 单质粒径显著下降,由 CMA0-R 中 应为 CuO 和 Cu 1.5 Mn 1.5 O 4 还原成 Cu 单质和 MnO。

的 23.7 nm 降到 CMA3.5-R 中的 11.7 nm,CMA5.0-R CMA3.5 中还原峰应为 Cu 1.5 Mn 1.5 O 4 晶体的还原。其

中 Cu 单质粒径稍微增大可能是因为实验误差。 还原峰峰值温度低于 CMA1.0,可能是由于此时 CuO

晶体全转化成 Cu 1.5 Mn 1.5 O 4 晶体,而 Mn 含量增加使

得 Cu 1.5 Mn 1.5 O 4 晶体的粒径减小。而进一步增加 Mn

含量,Cu 1.5 Mn 1.5 O 4 减少,MnO 2 和 Mn 3 O 4 增加,还

原温度升高 [22] 。同时,Cu-Mn 之间存在的强相互作

用使得所有催化剂均只出现一个还原峰。

图 3 CMAx-R 催化剂的 XRD 谱图

Fig. 3 XRD patterns of CMAx-R catalysts

表 3 Cu 单质的晶粒尺寸

Table 3 Particle size of Cu

Cu 单质粒径/nm

CMA0-R 23.7

CMA1.0-R 15.1 图 5 CMAx 催化剂的 H 2 -TPR 图

CMA3.5-R 11.7 Fig. 5 H 2 -TPR profiles of CMAx catalysts

CMA5.0-R 12.1

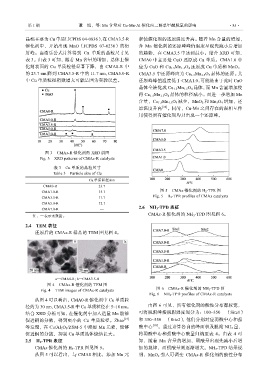

2.6 NH 3 -TPD 表征

CMA7.0-R —

CMAx-R 催化剂的 NH 3 -TPD 图见图 6。

注:—表示无数据。

2.4 TEM 表征

还原后的 CMAx-R 样品的 TEM 图见图 4。

a—CMA0-R; b—CMA3.5-R

图 4 CMAx-R 催化剂的 TEM 图

Fig. 4 TEM images of CMAx-R catalysts 图 6 CMAx-R 催化剂的 NH 3 -TPD 图

Fig. 6 NH 3 -TPD profiles of CMAx-R catalysts

从图 4 可以看出,CMA0-R 催化剂中 Cu 单质粒

径约为 30 nm,CMA3.5-R 中 Cu 单质粒径在 5~10 nm。 由图 6 可见,所有催化剂的酸性分布都较宽,

结合 XRD 分析可知,在催化剂中加入适量 Mn 能够 可将脱附峰按脱附温度划分为:100~350 ¥(Site1)

促进铜的分散,得到更小的 Cu 单质粒径。Zhao [21] 和 350~550 ¥(Site2),他们分别对应弱酸中心和强

等发现,在 Cu/Al 2 O 3 /ZSM-5 中添加 Mn 元素,能够 酸中心 [18] 。通过计算各自的峰面积及脱附 NH 3 量,

促进铜的分散,抑制 Cu 单质晶体烧结长大。 将弱酸中心和强酸中心酸量归纳至表 4。由表 4 可

2.5 H 2 -TPR 表征 知,随着 Mn 含量的增加,弱酸量出现先减小后增

CMAx 催化剂的 H 2 -TPR 图见图 5。 加的规律,而强酸量则逐渐增大。NH 3 -TPD 结果说

从图 5 可以看出,与 CMA0 相比,添加 Mn 元 明,MnO x 引入可调变 CMAx-R 催化剂的酸性分布