Page 30 - 精细化工2019年第10期

P. 30

·1996· 精细化工 FINE CHEMICALS 第 36 卷

属基复合材料来进行应用。在众多基体材料中,Cu

的性价比最高,其热导率为 398 W/(m·K),仅次于

Ag 的 427 W/(m·K),热膨胀系数也低于 Ag 和 Al,

–5

为 1.75×10 K –1[5] 。研究人员利用金刚石和铜两种

材料各自的优点,将优异的导热性能和适宜的力学

性能结合起来,制成高热导率并且热膨胀系数可以

根据用途要求调整的金刚石/铜复合材料。

一般认为,金刚石/铜复合材料的理论热导率在

[1]

740 W/(m·K)以上 ,若是增加金刚石在复合材料中

的体积分数,则计算出的金刚石/铜复合材料的理论

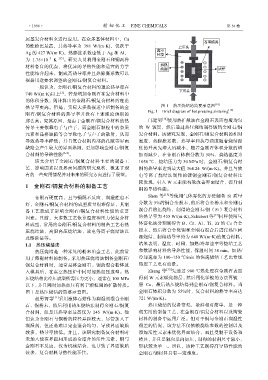

热导率更高。但是,实际大多数报道中所制备的金 图 1 热压烧结的简要示意图 [10]

Fig. 1 Brief diagram of hot pressing sintering [10]

刚石/铜复合材料的热导率并没有上述理论预期的

那么高。究其原因,是由于金刚石/铜复合材料的热 闫建明 [12] 使用热扩散法在金刚石表面包覆均匀

传导主要依靠电子与声子,而金刚石颗粒中的杂质 的 W 镀层,然后通过热压烧结制得镀钨金刚石/铜

元素和晶格缺陷等会导致电子与声子的散射,从而 复合材料。该研究发现,金刚石/铜复合材料的相对

导致热导率降低;并且复合材料内部的孔隙等界面 密度、热膨胀系数、热导率和抗弯强度随着烧结温

缺陷会产生较大的界面热阻,更加影响金刚石/铜复 度的升高先增大后减小,随着金刚石体积分数的增

合材料的导热性能 [6-9] 。 加而减少,在金刚石体积分数为 50%、烧结温度为

该文介绍了金刚石/铜复合材料主要的制备工 1050 ℃、烧结压力为 30 MPa 时,金刚石/铜复合材

艺、影响因素以及界面问题的研究现状,概述了现 料的热导率达到最大值 364.24 W/(m·K)。并且与放

有的一些应用情况并对未来的研究方向进行了展望。 电等离子烧结法制作的镀铜金刚石/铜复合材料比

较发现,引入 W 元素能有效改善界面结合,提升材

1 金刚石/铜复合材料的制备工艺

料的导热性能。

金刚石硬度高,且与铜既不反应、润湿性也不 Shen 等 [13] 等使用气体雾化的方法制备 Si 质量

好,金刚石/铜复合材料的成型质量很难保证,其制 分数为 5%的铜合金粉末,然后将合金粉末和金刚石

备工艺就成了影响金刚石/铜复合材料性能的重要 混合后热压烧结,制得的金刚石/铜(Si)复合材料

因素。目前,大多数工艺依靠温度和压力使复合材 的热导率为 455 W/(m·K)。Schubert 等 [14] 同样使用气

料成型,常用的金刚石/铜复合材料的制备工艺有热 体雾化法分别制得含 B、Cr、Al、Ti、Zr 的 Cu 合金

压烧结法、高温高压烧结法、放电等离子烧结法以 粉末,然后将合金化铜和金刚石混合后进行热压固

及熔渗法等。 相烧结,制得热导率约为 640 W/(m·K)的复合材料,

1.1 热压烧结法 结果表明,温度、时间、加热/冷却速率等烧结工艺

热压烧结是一种常见的粉末冶金工艺,此前常 参数影响材料的导热性能,保温时间 30 min,加热/

用于陶瓷材料的制备。采用热压烧结法制备金刚石/ 冷却速率为 100~150 ℃/min 的快速烧结工艺比常规

铜复合材料时,通常是将金刚石、铜的混合粉体放 热压工艺更有前景。

入模具后,在真空热压炉中同时加热加压成型。热 Zhang 等 [15] 先通过 900 ℃热处理在金刚石表面

压烧结相比冷压成型所需压力更小,通常在 100 MPa 得到 W 元素碳化物层,然后用化学镀的方法再镀一

以下,并且同时加热加压有利于颗粒间的扩散传质。 层 Cu,最后热压烧结得到金刚石/铜复合材料。当

图 1 是热压烧结的简要示意图。 金刚石体积分数为 55%时,复合材料的热导率高达

赵勇智等 [11] 采用液体石蜡作为润湿剂混合金刚 721 W/(m·K)。

石、铜粉末,然后利用热压烧结法制得金刚石/铜复 热压烧结的设备常见,条件相对简单,是一种

合材料,但是其热导率最高仅为 245 W/(m·K)。他 很实用的制备工艺,在金刚石/铝复合材料以及陶瓷

们认为金刚石与铜粉的粒径差距较大,尽管加入了 材料的制备中运用广泛。但对于铜与金刚石润湿性

润湿剂,但还是难以完全混合均匀,导致界面缺陷 很差的情况,该方法不仅依赖烧结参数的控制以及

较多,热导率较低。并且,该研究制备复合材料时 添加活性元素来优化界面结合,而且受制于设备和

未加入能在界面间形成冶金结合的活性元素,铜与 模具,并且是轴向单向加压,制得的材料尺寸较小、

金刚石不反应,仅为机械结合,也导致了界面缺陷 形状较为单一。所以,该种工艺制得高导热性能的

较多,复合材料导热性能不佳。 金刚石/铜材料具有一定难度。