Page 33 - 精细化工2019年第10期

P. 33

第 10 期 戴书刚,等: 金刚石/铜高导热复合材料制备工艺的研究进展 ·1999·

大小也可分为普通压力熔渗与超高压熔渗。普通压 洪庆楠等 [37] 采用真空加压熔渗法,将铜钴合金

力熔渗常使用真空热压炉或者气压熔渗炉,与热压 置于预制金刚石坯体上升温后加压进行熔渗,冷却

烧结的不同在于金刚石与铜不混合而是分层放置或 脱模后得到金刚石/铜复合材料。当 Co 在合金中的

者制作金刚石预制坯,并且通常先加热至铜熔融再 质量分数为 2%时,复合材料的热导率提高了 57%,

加压,甚至直接加入熔融态的铜再压制。高压熔渗 达到最高值 347 W/(m·K)。重点研究了 Co 的质量分

与高温高压烧结的区别也类似。赵龙等 [32] 采用加压 数对熔渗温度和复合材料热导率、抗弯强度及热膨

熔渗法,将预镀碳化钨的金刚石与铜片处理后分层 胀系数的影响,发现 Co 质量分数的增加会提高熔

放入模具中,在六面顶压机中进行高温高压熔渗烧 渗温度以及复合材料的抗弯强度、热膨胀系数,而

结,降温降压获得合成块后又对其进行了真空热处 热导率在 Co 质量分数为 2%时达到峰值,再增大 Co

理,在烧结压力为 2 GPa、烧结时间为 300 s、烧结 质量分数会使热导率降低。

温度为 1200 ℃的条件下,制成了金刚石体积分数为 此外,郭宏等 [38] 的研究表明,普通压力熔渗制

70%的金刚石/铜复合材料,其热导率为 426 W/(m·K)。 得的金刚石/铜复合材料在低温条件下的导热性能

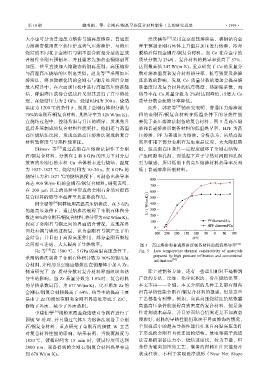

在烧结过程中,控制升温与升压的顺序,发现先升 要优于高压熔渗法制备的复合材料,图 5 是高压熔

温后升压制成的复合材料性能更佳。他们还与高温 渗和普通熔渗所制备材料的低温热导率,HPF 为高

高压烧结法比较,发现高温高压熔渗法制成的复合 压熔渗,PF 为普通压力熔渗。分析认为,虽然高温

材料致密度与导热性能更优。 高压作用下部分金刚石发生聚晶反应,大大降低热

Ekimov 等 [33] 通过高温高压熔渗法制作了金刚 阻,但高温高压条件一定程度破坏了金刚石结构,

石/铜复合材料,分别在 2 和 8 GPa 的压力下对分层 产生间隙和孔洞,而低温下声子导热对间隙和孔洞

放置的金刚石粉末和 Cu 基体粉末进行烧结,温度 更为敏感,所以低温下的高压熔渗材料热导率反而

为 1027~1827 ℃,烧结时间为 10~20 s。在 8 GPa 的 低于普通熔渗所制材料。

烧结压力和 1827 ℃的烧结温度下,可制备出热导率

高达 900 W/(m·K)的金刚石/铜复合材料。研究表明,

在 200 µm 以上的晶粒中形成的金刚石骨架对提高

复合材料的热导率起着至关重要的作用。

何金珊等 [34] 同样使用高温高压熔渗法,在 5 GPa

的超高压条件下,通过熔渗法制得了金刚石体积分

数达90%的金刚石/铜复合材料,热导率为662 W/(m·K)。

探究了金刚石与铜之间的界面结合情况,发现在界

面处有铜与碳的过渡层,认为金刚石与铜产生了冶

金结合;并且由于高温高压作用,部分金刚石颗粒

之间相互连通,大大提高了导热效率。 图 5 高压熔渗和普通熔渗所制备材料的低温热导率 [38]

He 等 [35] 在 1500 ℃、5 GPa 的高温高压条件下, Fig. 5 Low temperature thermal conductivity of materials

prepared by high pressure infiltration and conventional

采用熔渗法制备了金刚石体积分数为 90%的铜基复 [38]

infiltration

合材料,并利用真空感应熔炼法在铜基体中加入 Zr。

侧重研究了 Zr 质量分数对复合材料界面组织和热 除上述制备方法,还有一些运用相对不是特别

导率的影响。当 Zr 质量分数为 1.0%时,复合材料 广泛的方法,比如:化学沉积法、冷压烧结法等,

的导热系数最高,为 677 W/(m·K),比不添加 Zr 的 本文不再一一介绍。本文介绍的几种工艺都有制备

金刚石/铜复合材料提高了 64%,热导率的提高主要 出高导热性能金刚石/铜复合材料的报道,但是这些

是由于 Zr 的添加在铜和金刚石界面处形成了 ZrC, 工艺都各有利弊。例如,高温高压烧结法虽然依靠

修饰了界面,减少了界面热阻。 高温高压条件能制得高致密度的复合材料,但是条

李建伟等 [36] 用粉末覆盖烧结法对金刚石进行了 件苛刻成本高昂,并且界面结合情况还是不如液态

预镀 W 处理,并且通过气体压力熔渗法制备了金刚 浸渗好,材料的导热性能仍取决于界面修饰的情况,

石/铜复合材料,重点研究了金刚石的预镀 W 工艺 个别报道中的超高导热性能往往来自高温高压条件

对复合材料性能的影响,结果表明,当镀覆温度为 下形成的金刚石直接连通的结构。放电等离子烧结

1050 ℃,镀覆时间为 15 min 时,镀层厚度可达到 法需要的制备压力小,烧结速度快,较为节能,但

2000 nm,制备得到的金刚石/铜复合材料热导率达 是作为轴向加压的工艺,制备的材料往往只能是片

到 670 W/(m·K)。 状或柱状,不利于实现近净成形(Near Net Shape