Page 32 - 精细化工2019年第10期

P. 32

·1998· 精细化工 FINE CHEMICALS 第 36 卷

结速度快、升降温快速、烧结温度低、可直接烧成 达 97.1%,热导率为 406 W/(m·K),热膨胀系数为

–6

–1

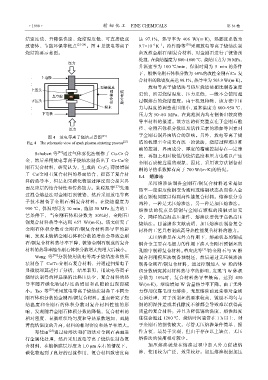

致密体、节能环保等优点 [21-24] 。图 4 是放电等离子 9.7×10 K 。淦作腾等 [30] 采用放电等离子烧结法制

烧结简要示意图。 备改性金刚石/铜复合材料,对金刚石进行了镀铬预

处理,在烧结温度为 800~1000 ℃,烧结压力为 30 MPa,

升温速率为 100 ℃/min,保温时间为 5 min 的条件

下,镀铬金刚石体积分数为 60%的改性金刚石/Cu 复

合材料的致密度高达 99.1%,热导率为 503.9 W/(m·K)。

放电等离子烧结法与热压烧结法相比制备速度

更快,所需烧结温度、压力更低,一般不会使用超

过铜熔点的烧结温度。由于机理特殊,该方法中压

力与温度的调整范围很小,通常温度为 800~950 ℃,

压力为 50~80 MPa,在此范围内均有制备出较高热

导率材料的报道。该方法的研究重点在于金刚石粒

径、金刚石体积分数以及活性元素的添加等因素对

于金刚石铜界面结合的影响。另外,放电等离子烧

图 4 放电等离子烧结示意图 [25]

Fig. 4 The schematic view of spark plasma sintering process [25] 结的机理至今尚未有统一的说法,烧结过程难以准

确的控制,界面成分、厚度的精确控制存在一定难

Schubert 等 [26] 通过气体雾化法制作了 Cu-Cr 合

度,再加上相对较低的烧结温度和压力也难以产生

金,然后采用放电等离子烧结法制备出了 Cr-Cu/金

金刚石成键连通的现象,因此,采用该方法制备材

刚石复合材料,研究认为,生成的 Cr 3 C 2 薄层增强

料的导热系数鲜有高于 700 W/(m·K)的情况。

了 Cu/金刚石复合材料的界面结合,提高了复合材

1.4 熔渗法

料的热导率,但是如果碳化物层过厚反而会损害界 采用熔渗法制备金刚石/铜复合材料通常是加

面反应层的结合特性和传热能力。朱聪旭等 [27] 先通 热至一定温度使铜变为液相或熔融状态从而渗入金

过混合熔盐法对金刚石预镀铬,然后采用放电等离 刚石颗粒间隙以得到高性能复合材料。熔渗法分为

子技术制备了金刚石/铜复合材料。在烧结温度为 两种,一种是无压熔渗法,另一种是加压熔渗法。

950 ℃,保温时间为 10 min,施加 50 MPa 压力的工 熔渗法的优点是使铜与金刚石颗粒的接触更加充

艺条件下,当金刚石体积分数为 50%时,金刚石/ 分,同样的高温高压条件,熔渗法要优于高温高压

铜复合材料热导率达到 657 W/(m·K)。该文研究了 烧结法。目前诸多文献表明,加压熔渗法制备复合

金刚石体积分数对金刚石/铜复合材料热导率的影 材料的工艺具有制成高导热性能复合材料的潜力。

响,发现未镀铬金刚石体积分数的增加会导致金刚 无压熔渗是在无外力作用下,熔融状态的铜或

石/铜复合材料热导率下降,镀铬金刚石制成的复合 铜合金主要在毛细力的作用下渗入金刚石预制坯的

材料的热导率随金刚石体积分数增大先增大后减小。 孔隙中制得复合材料。董应虎等 [31] 将金刚石与 W 粉

Wang 等 [28] 分别使用放电等离子烧结法和热压 混合利用模压法制备预制坯,然后通过无压浸渗法

法制备了 Cu/Ti-金刚石复合材料,并通过扫描电子 制备金刚石/铜复合材料,通过控制加入 W 粉的体

显微镜对其进行了分析,结果表明,用放电等离子 积分数研究其对材料热导率的影响,发现当 W 体积

烧结法制得的样品缺陷比热压法少,复合材料的热 分数为 10%时,复合材料热导率最高,达到 450

导率随着碳化物层厚度的增加和孔隙的出现而减 W/(mK),继续增加 W 含量热导率下降。由于无外

小。Tao 等 [29] 采用放电等离子烧结法制备了不同金 力作用仅靠毛细力熔渗,无压熔渗前通常要对金刚

刚石体积分数的金刚石/铜复合材料。重点研究了烧 石预处理,对于预制坯的要求较高,镀层不均匀与

结温度和金刚石的体积分数对复合材料性能的影 铜的润湿性差或者孔隙度不够都会导致难以获得高

响,发现随着金刚石体积分数的降低,复合材料的 质量的复合材料;并且为降低铜的黏度,熔渗温度

相对密度、显微组织均匀度和导热系数增加,而随 往往会超过 1200 ℃,烧结时间通常在 1 h 以上,对

着烧结温度的升高,材料的相对密度和热导率增大。 于金刚石的损伤较大。尽管无压熔渗条件简单,操

邓佳丽 [25] 通过盐浴法和扩散法对金刚石表面进 作方便,最易于实现,但由于存在以上缺点,无压

行金属化处理,然后采用放电等离子烧结法制备复 熔渗法的使用相对较少。

合材料,在镀铬膜层厚度为 1.0 μm 左右的情况下, 加压熔渗就是在熔渗过程中加入外力促进熔

碳化物起到了良好的过渡作用,复合材料致密度高 渗,使用较为广泛,效果较好。加压熔渗根据加压