Page 53 - 201904

P. 53

第 4 期 郑 娟,等: 纳米碳化钒/碳化铬的微波辅助合成及应用 ·579·

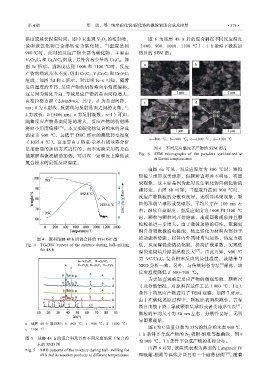

温度或延长保温时间。图中未出现 V 2 O 5 的衍射峰, 图 6 为球磨 48 h 后的混合料在不同反应温度

说明该氧化物已全部转变为碳化物。当温度达到 (800、900、1000、1100 ℃)、1 h 条件下微波加

900 ℃时,此时的反应产物全部为碳化物,主要由 热后的 SEM 图。

V 3 Cr 2 C 5 和 Cr 2 VC 2 组成,另外含有少量的 Cr 3 C 2 ,如

图 5c 所示。当温度达到 1000 和 1100 ℃时,反应

产物的组成基本不变,仍由 Cr 3 C 2 、V 3 Cr 2 C 5 和 Cr 2 VC 2

组成,如图 5d 和 e 所示。对比图 5c~e 可知,随着

反应温度的升高,反应产物的衍射峰向小角度偏移。

这是因为温度升高,导致反应产物的晶面间距增大,

由布拉格方程(2dsinθ=nλ,其中,d 为晶面间距,

nm;θ 为入射线、反射线与反射晶面之间的夹角,;

λ 为波长,0.15406 nm;n 为反射级数,n=1)可知,

随着反应产物晶面间距的增大,反应产物的衍射峰

将向小角度偏移 [26] 。本实验碳化物复合粉末的合成

温度为 900 ℃,远低于 DSC 所示的最低转变温度

a—800 ℃;b—900 ℃;c—1000 ℃;d—1100 ℃

(1035.4 ℃)。这主要由于热重-示差扫描量热分析

是用普通的加热方式进行的,而本实验采用的是高 图 6 不同反应温度下产物的 SEM 照片

Fig. 6 SEM micrographs of the powders synthesized at

能球磨和微波辅助加热,可以在一定程度上降低该

different temperatures

复合粉末的最低反应温度。

由图 6a 可见,当反应温度为 800 ℃时,颗粒

形貌呈球形或类球形,但颗粒边界并不明显,有团

聚现象,这主要是因为此时发生氧化物向碳化物的

相转变。由图 6b 可知,当温度升高到 900 ℃时,

反应产物颗粒的分散性良好,无明显团聚现象,颗

粒的形貌呈球形或类球形,平均尺寸在 100 nm 左

右。继续升高温度,当反应温度为 1000 和 1100 ℃

时,颗粒与颗粒间开始熔融,出现团聚现象并且颗

粒粒径进一步增大。由于微波加热的特性,依靠材

料自身吸收微波电磁能,使之转化为材料内部分子

图 4 原料球磨 48 h 后混合料的 TG-DSC 图 的动能和势能,材料内外同时均匀加热,热应力极

Fig. 4 TG-DSC curves of the mixture during ball-milling 低,从而降低烧结活化能,提高扩散系数,实现低

for 48 h 温快速烧结并抑制晶粒长大 [27] 。由此可知,900 ℃

为 VC/Cr 3 C 2 复合粉末反应的最佳温度,该结果与

[9]

XRD 分析一致。另外,与传统制备方法 相比,该

反应温度降低了 600~700 ℃。

为更加直观确定反应产物的微观形貌、颗粒尺

寸及分散情况,对原料在最佳工艺(900 ℃、1 h)

条件下的反应产物进行了 TEM 观察,如图 7 所示。

由于在碳化还原过程中,颗粒比表面积减小,吉布

[9]

斯自由能下降,导致颗粒呈球形或者类球形生长 ,

颗粒的平均尺寸为 50 nm 左右,分散性良好,无明

显团聚现象。

a—球磨 48 h 混合料;b—800 ℃;c—900 ℃;d—1000 ℃;

e—1100 ℃ 图 8 为 C 质量分数为 35%的混合粉末在 900 ℃、

1 h 条件下合成产物的 N 2 吸附-解吸等温曲线,图 9

图 5 球磨 48 h 的混合料及其在不同反应温度下复合粉

为 900 ℃、1 h 条件下合成产物的孔径分布。

末的 XRD 图

Fig. 5 XRD patterns of the mixture during ball- milling for 由图 8 可知,该曲线表现为典型的 Langmuir IV

48 h and its reaction products at different temperatures 型吸附-脱附等温线并且具有一个磁滞回线 [28] 。随着