Page 93 - 《精细化工》2020年第5期

P. 93

第 5 期 陈国顺,等: 亚微米中空聚合物微球的制备及其形貌调控 ·943·

除去凝聚物,得到核乳液,经称重法测量固含量为 1.3 测试与表征

21.5%。 1.3.1 扫描电子显微镜(SEM)表征

1.2.2 核-中间层聚合物微球的制备 取适量 HPME,加去离子水将乳液样品稀释 300

根据文献报道,当 HPM 的粒径在 380 ~ 420 nm 倍,取 1 ~ 2 滴稀释乳液于玻璃片上,50 ℃下干燥

时,其具有最佳的遮盖性能 [19] 。本实验根据不同粒 5 h 成膜后用于 SEM 表征。

径的核,通过包覆配方控制来制备满足上述粒径范 1.3.2 透射电子显微镜(TEM)表征

围的 HPM。下述制备方法具体配方如表 1 所示,m 按 m(乙醇)∶m(去离子水)= 1∶1 配制稀

(MAA)∶m(BMA)∶m(MMA)= 3∶10∶87 释液后,取适量 HPME 稀释 100 倍,用磷钨酸水溶

(即 BMA 含量为 10%,本文后续涉及的 BMA、 液(质量分数为 2%)染色,取 1 ~ 2 滴染色后的稀

MAA 含量均以中间层聚合单体总质量计);壳层 m 释乳液于镀有碳膜的铜网上,室温干燥 12 h 后进行

(St)∶m(TMPTA)= 97∶3(即 TMPTA 含量为 TEM 表征。

3%,本实验后续涉及的 TMPTA 含量均以壳层聚合 1.3.3 动态光散射激光粒度仪(DLS)表征

单体总质量计)。 取适量 HPME 用去离子水稀释 2000 倍进行

DLS 测试,设置基准折光率为 1.36。

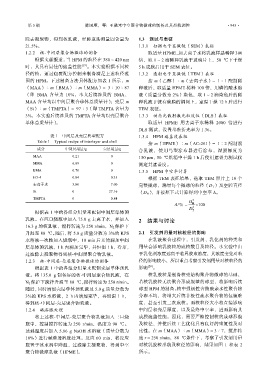

表 1 中间层及壳层典型配方 1.3.4 HPM 遮盖度表征

Table 1 Typical recipe of interlayer and shell

按 m(HPME)∶m(AC-261)= 1∶2 配制混

成分 中间层用量/g 壳层用量/g 合乳液,使用鸟型涂布器进行涂布,湿膜厚度为

MAA 0.21 0 150 μm,50 ℃烘箱中干燥 1 h 后使用遮盖力测试仪

MMA 6.09 0 测定其遮盖度。

BMA 0.70 0 1.3.5 HPM 中空率计算

EO-4 0.04 0.35 根据 TEM 表征结果,选取 TEM 照片上 10 个

去离子水 3.00 7.00 完整微球,测量每个微球的粒径(D T )及空腔直径

St 0 27.16 (D H ),并按照下式计算得到中空率 A。

TMPTA 0 0.84 D 3

A /% D H 3 100

根据表 1 中的各组分用量来配制中间层单体预 T

乳液。在四口烧瓶中加入 75.0 g 去离子水,并加入 2 结果与讨论

16.3 g 的核乳液,搅拌转速为 250 r/min,N 2 保护下

升温至 80 ℃。随后,将 5.0 g 质量分数为 3%的 KPS 2.1 引发剂用量对核粒径的影响

水溶液一次性加入烧瓶中,10 min 后开始滴加中间 在乳液聚合过程中,引发剂、乳化剂的种类和

层单体预乳液,1 h 内滴加完毕,并恒温 1 h,冷却, 用量会影响乳胶粒的成核数目及粒径。本实验中由

过滤除去凝聚物得到核-中间层聚合物乳液。 于乳化剂浓度远高于临界胶束浓度,其浓度变化对粒

1.2.3 核-中间层-壳层聚合物微球的制备 径的影响较小,所以重点考察引发剂用量对核粒径的

根据表 1 中的各组分用量来配制壳层单体预乳 影响 [20] 。

液。将 135.0 g 制备好的核-中间层聚合物乳液,在 核乳胶粒是制备核壳结构聚合物微球的基础,

N 2 保护下搅拌升温至 80 ℃,搅拌转速为 250 r/min。 若核乳胶粒无法聚合形成规整的球型,将影响后续

随后,同时滴加壳层单体预乳液及 5.0 g 质量分数为 球型 HPM 的制备。核中强极性含羧酸亲水性聚合物

3%的 KPS 水溶液,2 h 内滴加完毕,再恒温 1 h, 分布不均,将增大后续非极性疏水聚合物的包覆难

得到核-中间层-壳层聚合物乳液。 度,甚至引发二次成核。而核粒径大小将直接影响

1.2.4 碱溶胀处理 中间层和壳层厚度,以及最终中空率,进而影响其

将上述核-中间层-壳层聚合物乳液加入三口烧 成膜遮盖性能。因此,需要严格控制核的成球形貌

瓶中,控制搅拌转速为 250 r/min,温度为 90 ℃。 及粒径,并使后续工艺优化具有良好的重复性及对

达到温度后加入 5.86 g NaOH 水溶液(质量分数为 比性。在 m(MAA)∶m(MMA)= 3∶7,搅拌转

10%)进行碱渗透溶胀处理。反应 60 min,将反应 速 r = 250 r/min,80 ℃条件下,考察了引发剂用量

瓶置于冰水浴中降温,过滤除去凝聚物,得到中空 对核乳胶粒形貌及粒径的影响,结果如图 1 和表 2

聚合物微球乳液(HPME)。 所示。