Page 196 - 《精细化工》2020年第6期

P. 196

·1262· 精细化工 FINE CHEMICALS 第 37 卷

由于在高温条件下,材料会被充分碳化,且会出现

收缩,骨架结构的破坏导致了材料的形貌和尺寸变化。

a—Cu-MOF-700; b—Cu-MOF-800; c—Cu-MOF-900; d—Cu-MOF-1000

图 2 Cu-MOF-θ 样品的 SEM 图

Fig. 2 SEM images of Cu-MOF-θ samples

2.1.3 BET 表征分析

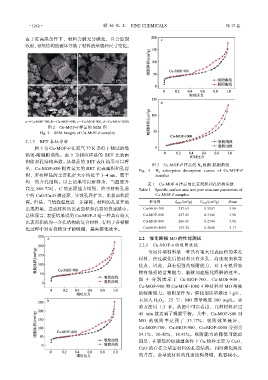

图 3 为 Cu-MOF-θ 在氮气 77 K 条件下测试的低

温吸-附脱附曲线。表 1 为相应样品的 BET 比表面

积值和孔结构参数。从样品的 BET 表征结果可以看

图 3 Cu-MOF-θ 样品的 N 2 吸附-脱附曲线

出,Cu-MOF-800 拥有最大的 BET 比表面积和孔容 Fig. 3 N 2 adsorption desorption curves of Cu-MOF-θ

积,所有样品的主要孔径大小均处于 3~4 nm,属于 samples

均一的介孔结构。以上结果可以解释为,当温度升

表 1 Cu-MOF-θ 样品的比表面积和孔结构参数

高至 800 ℃时,C 的还原能力增强,位于材料孔道 Table 1 Specific surface area and pore structure parameters of

中的 CuO/Cu 2O 被还原,导致孔容扩大,比表面积提 Cu-MOF-θ samples

2

高。但是,当焙烧温度进一步提高,材料的孔道开始 催化剂 S BET/(m /g) V total/(cm /g) D/nm

3

出现坍塌,造成材料的比表面积和孔容的快速减小。 Cu-MOF-700 217.63 0.3207 3.88

总体而言,表征结果说明 Cu-MOF-θ 是一种具有较大 Cu-MOF-800 247.49 0.3346 3.90

比表面积的均一介孔结构的复合材料,有利于芬顿催 Cu-MOF-900 206.45 0.2744 3.91

化过程中对有机物分子的吸附,提高催化效率。 Cu-MOF-1000 103.34 0.2040 3.17

2.2 催化降解 MO 的性能测试

2.2.1 Cu-MOF-θ 的吸附性能

金属骨架材料是一种具有很大比表面积的多孔

材料,经过碳化后的材料具有多孔、高比表面积等

优点,因此,具有很强的吸附能力,对于有机污染

物有很强的富集能力,能够加速催化降解的速率。

图 4 分别展示了 Cu-MOF-700、 Cu-MOF-800、

Cu-MOF-900 和 Cu-MOF-1000 4 种材料对 MO 溶液

的吸附能力。吸附条件为:催化剂质量浓度 1 g/L、

未加入 H 2 O 2 、25 ℃、MO 质量浓度 200 mg/L。实

验方法同 1.3 节。从图中可以看出,几种材料经过

45 min 就达到了吸附平衡。其中,Cu-MOF-800 对

MO 的吸附率达到了 33.17%,吸附效果最好,

Cu-MOF-700、Cu-MOF-900、Cu-MOF-1000 分别为

24.1%、20.42%、18.42%。吸附能力的降低可能原

因是,在较低的焙烧温条件下 Cu 物种主要为 CuO,

CuO 的存在会堵塞材料的孔道结构;同时碳化温度

的升高,会导致材料的孔道结构坍塌,孔容减小。