Page 109 - 《精细化工》2021年第5期

P. 109

第 5 期 梁迎超,等: 十二烷基硫酸钠对亚麻织物喷墨印花性能的影响 ·963·

继续增大 SDS 的质量分数,墨滴的铺展面积和 K/S 表 2 SDS 质量分数对喷墨印花色块颜色指标的影响

值不再发生明显变化,此时墨滴的边缘较清晰。另 Table 2 Effect of SDS mass fraction on color parameters

of inkjet printing color blocks

外,从节约资源的角度考虑,SA 预处理剂中适宜的

墨水颜色 SDS 质量分数/% L* a* b* C* h°

SDS 质量分数为 3%。 Cyan 0 58.1 –32.2 –30.9 44.6 223.8

1 56.9 –32.0 –32.4 45.5 225.3

表 1 SA 预处理剂中 SDS 质量分数对墨滴铺展及 K/S 值 2 56.9 –32.3 –32.1 46.0 225.3

的影响 3 55.5 –32.9 –32.7 46.4 224.8

Table 1 Effect of SDS mass fraction in SA pretreatment agent 4 57.1 –32.8 –33.0 46.5 225.1

on ink drop spread areas and K/S values 5 57.7 –32.6 –32.8 46.2 225.2

SDS 质量分数/% 墨滴铺展 铺展面积/mm 2 K/S Black 0 23.1 –2.3 –5.5 6.0 247.4

1 23.2 –1.8 –5.4 5.7 251.8

0 70.5 12.1 2 22.1 –1.9 –5.1 5.4 249.6

3 22.0 –1.5 –4.7 4.9 251.9

4 21.1 –1.2 –3.8 4.0 252.8

1 69.9 15.3

5 21.0 –1.3 –3.9 4.2 251.1

2 65.7 15.9 以青色墨水为例,与 SA 处理织物相比,当 SDS

质量分数为 3%时,色块的亮度值 L*由 58.1 减小到

3 60.6 16.8 55.5,表明织物的亮度减小,表观颜色深度增加;

a*和 b*分别减小到–32.9 和–32.7,表明印花色块偏

4 59.8 17.0 绿光和蓝光的程度加深,即青色色块的颜色加深 [15] ;

同时织物的色彩饱和度 C*增加了 1.8,颜色的鲜艳

度更高。因而,结合墨滴铺展的效果,认为在 SA

5 57.3 16.4

预处理剂中加入适宜质量分数(3%)的表面活性剂

SDS 可以有效提升亚麻织物喷墨印花效果。然而,

2.2 喷墨印花颜色效果 过量的 SDS 也会造成印花色块的 K/S 值略有下降。

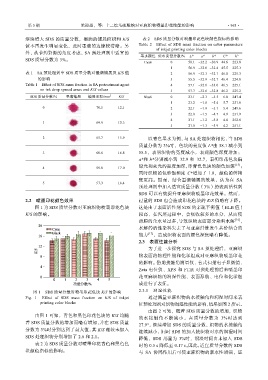

图 1 为 SDS 质量分数对亚麻织物喷墨印花色块 这是由于表面活性剂 SDS 的亲疏平衡值(HLB 值)

K/S 的影响。 较高,在汽蒸过程中,会吸收较多的水分,从而使

[16]

薄膜的含水量过多,导致织物表面部分染料水解 ,

水解的活性染料失去了与亚麻纤维发生共价结合的

能力 [17] ,造成织物表面的颜色深度略有降低。

2.3 表面性能分析

为了进一步探究 SDS 与 SA 预处理后,亚麻织

物表面的物理性能和化学组成对亚麻织物喷墨印花

的影响。借助接触角测量仪、台式扫描电子显微镜、

Zeta 电位仪、XPS 和 FTIR 对预处理前后未喷墨印

花亚麻织物的润湿性能、表面形貌、电位和化学组

成进行了表征。

2.3.1 润湿性能

图 1 SDS 质量分数对喷墨印花色块 K/S 的影响

Fig. 1 Effect of SDS mass fraction on K/S of inkjet 通过测量亚麻织物的水接触角和润湿时间来表

printing color blocks 征预处理剂对织物润湿性能的影响,结果如图 2 所示。

由图 2 可知,随着 SDS 质量分数的增加,织物

由图 1 可知,青色和黑色印花色块的 K/S 均随

的水接触角不断减小,在质量分数为 3%时达到

着 SDS 质量分数的增加而略有增加,并在 SDS 质量

27.9°,继续增加 SDS 的质量分数,织物的水接触角

分数为 3%时分别达到了最大值,其 K/S 相较未加入 继续减小,同时 SDS 的加入使织物对水的润湿时间

SDS 处理织物分别增加了 2.6 和 2.1。 降低,SDS 用量为 3%时,润湿时间由未加入 SDS

表 2 为 SDS 质量分数对喷墨印花青色和黑色色 时的 0.5 s 降低至 0.17 s。因此,适宜质量分数的 SDS

块颜色指标的影响。 与 SA 协同作用后可使亚麻织物的亲水性增强,证