Page 136 - 《精细化工》2022年第12期

P. 136

·2502· 精细化工 FINE CHEMICALS 第 39 卷

化剂的酸性和比表面积增加相符,但 Cu/Zn/Al 物质 进行缩合还原反应得到 N,N-DMA,反应形成 N-MA

的量比为 1∶3∶2 时,N-MA 选择性升高,这是由于 的步骤较容易进行,而形成 N,N-DMA 需要足够浓

拟薄水铝石添加量较多,活性组分过度分散,影响 度的脱氢甲醛,因此,焙烧温度为 400 ℃的催化剂

N-MA 进一步催化合成 N,N-DMA,从而使 N,N-DMA 比表面积最大,有利于 N-MA 继续在催化剂表面停

选择性下降,同时拟薄水铝石添加量过高,催化剂表 留与甲醇进一步反应 [17] 。由表 7 可以看出,催化剂

面的酸性过强,不利于反应产物稳定在 N,N-DMA, 焙烧时间对反应的影响较小,焙烧时间超过 3 h 后,

会使部分产物 N,N-DMA 苯环上继续烷基化反应,因 催化剂表面结构基本没有变化。因此,焙烧 3 h 的

此,Cu/Zn/Al 物质的量比为 1∶3∶1 时催化效果较好。 催化剂反应性能较佳。最终确定催化剂制备条件为:

2.4 焙烧条件对催化剂性能的影响 以拟薄水铝石为铝源,Cu/Zn/Al 物质的量比为 1∶3∶

催化剂制备中 Cu/Zn/Al 物质的量比为 1∶3∶1, 1,焙烧温度为 400 ℃,焙烧时间为 3 h,后续催化实

铝源为拟薄水铝石,考察焙烧温度和焙烧时间对 N- 验工艺条件优化皆使用此条件制备的催化剂。

甲基化反应的影响,实验在温度 270 ℃、压力 1.5 MPa、

–1

进料空速 0.3 h 、氮气流量 150 mL/min、n(苯胺)∶ 表 6 焙烧温度对催化剂孔结构的影响

n(甲醇)=1∶6 条件下进行反应,结果如图 5 和表 Table 6 Effect of calcination temperature on pore structure

of catalysts

6~7 所示。

2

焙烧温度/℃ 比表面积/(m /g) 孔容/(mL/g) 孔径/nm

300 82.5 0.40 18.4

350 84.7 0.39 18.6

400 97.7 0.53 21.5

450 91.9 0.49 21.7

500 87.4 0.48 21.6

注:催化剂制备条件:Cu/Zn/Al 物质的量比为 1∶3∶1,

铝源为拟薄水铝石,焙烧时间 3 h。

表 7 焙烧时间对催化剂孔结构的影响

Table 7 Effect of calcination time on pore structure of

catalysts

2

焙烧时间/h 比表面积/(m /g) 孔容/(mL/g) 孔径/nm

2 99.2 0.49 20.7

3 97.7 0.53 21.5

4 97.0 0.56 21.5

5 96.5 0.56 21.9

6 96.3 0.56 21.8

注:催化剂制备条件:Cu/Zn/Al 物质的量比为 1∶3∶1,

铝源为拟薄水铝石,焙烧温度 400 ℃。

2.5 苯胺 N-甲基化反应工艺条件优化

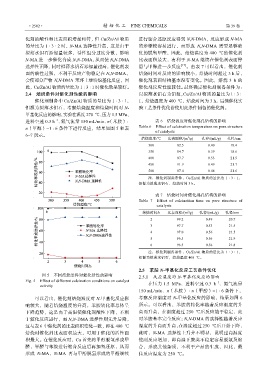

图 5 不同焙烧条件对催化活性的影响 2.5.1 反应温度对 N-甲基化反应的影响

Fig. 5 Effect of different calcination conditions on catalyst –1

activity 在压力 1.5 MPa、进料空速 0.3 h 、氮气流量

150 mL/min、n(苯胺)∶n(甲醇)=1∶6 条件下,

可以看出,催化剂焙烧温度对 N-甲基化反应影 考察反应温度对 N-甲基化反应的影响,结果如图 6

响较大,随着焙烧温度的升高,苯胺转化率总体呈 所示。可以看出,苯胺的转化率随着反应温度的升

下降趋势,这是由于高温使催化剂酸性下降,不利 高而升高,在温度超过 250 ℃后反应趋于稳定,此

于催化反应进行,而 N,N-DMA 选择性则先升后降, 时苯胺基本完全反应;N,N-DMA 的选择性随着反应

这与表 6 中催化剂的比表面积变化一致,即在 400 ℃ 温度的升高而升高,在温度超过 250 ℃后开始下降,

焙烧时催化剂比表面积最大,可用于催化的活性面 此时,N-MA 选择性上升并不明显,说明过高温度

积最大。在催化反应时,Cu 首先将甲醇脱氢形成甲 使副反应增加,即高温下胺类不稳定容易脱氨及缩

醛,甲醛与苯胺进行缩合反应后再加氢还原,从而 合,形成其他杂质,不利于产品的生成,因此,最

形成 N-MA,N-MA 再与甲醇脱氢形成的甲醛继续 佳反应温度为 250 ℃。