Page 205 - 《精细化工》2022年第12期

P. 205

第 12 期 马喜平,等: 超支化压裂液稠化剂的制备及评价 ·2571·

(1)耐温抗剪切实验

根据稠化剂交联性能评价得出的最佳交联条件

–1

组成压裂液,用高温流变仪在 120 ℃,170 s (30 ℃

下,下同)下剪切 100 min,评价压裂液的耐温抗剪

切性能。

(2)携砂实验

室温下,将低密度支撑剂陶粒(20~40 目)轻

轻放入交联体系中,改变不同陶粒体积分数,观察不

同时间内陶粒在超支化压裂液交联体系中的下降高

度,并计算出陶粒的沉降速度,以得到最佳交联条件

下组成压裂液的携砂性能。

(3)破胶及残渣实验

取 100 mL 压裂液体系,并选用含量为 0.05%的

过硫酸钾(以压裂液交联体系总质量为基准,下同)

–1

作为破胶剂制得破胶液,固定剪切速率为 170 s ,

改变破胶剂的用量,使其在不同温度下进行恒温破

胶,测量破胶液的表观黏度。当表观黏度≤5 mPa·s

时,记录破胶时间。将破胶后得到的破胶液倒入干

1.3 结构表征与性能评价 燥的离心管中,在 3000 r/min 的转速下离心一段时

1.3.1 稠化剂的结构表征 间,将离心管置于 105 ℃下烘干至恒重后称量残渣的

采用 KBr 压片法对 HPAE、HPAE-H、HPAE-C 质量,并根据公式(2)计算出残渣含量:

和 PHPAE-C 进行红外分析。并采用核磁共振波谱仪 m

3 1000 (2)

在室温下测定聚合物的核磁共振氢谱。 a V 0

1.3.2 表观黏度评价方法 式中: 为压裂液残渣含量,mg/L;m 为残渣质量,

压裂用聚合物稠化剂首先要满足表观黏度的要 a 3

mg;V 为压裂液体积,mL。

求,因此在聚合物压裂液稠化剂合成条件优化时以 0

聚合物水溶液的表观黏度为指标。 2 结果与讨论

将产物用蒸馏水配制成质量分数为 0.3%的水

溶液。在室温下,用 Brookfield DV-Ⅲ旋转黏度计(剪 2.1 结构表征

–1

切速率为 7.34 s ,25 ℃)测定聚合物水溶液的表 采用 KBr 压片法,使用红外光谱仪对单体

观黏度。表观黏度(μ,单位 mPa·s)按公式(1) HPAE、HPAE-H、HPAE-C 以及聚合物 PHPAE-C 进

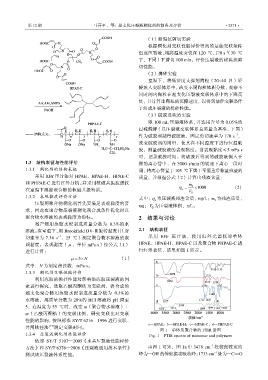

进行计算: 行红外表征,结果如图 1 所示。

(1)

3 N

式中:N 为刻度盘读数,mPa·s。

1.3.3 稠化剂交联性能评价

利用冻胶的挑挂性能对影响锆冻胶压裂液的因

素进行探究,选取乙酰丙酮锆为交联剂,将合成的

超支化聚合物用蒸馏水配制成质量分数为 0.3%的

水溶液,用质量分数为 20%的 HCl 溶液将 pH 调至

5,在温度为 55 ℃时,改变 m(聚合物水溶液)∶

m(乙酰丙酮锆)的交联比例,研究交联比对交联

性能的影响,按照标准 SY/T 6216—1996 进行交联,

a—HPAE;b—HPAE-H;c—HPAE-C;d—PHPAE-C

并用挑挂法 [17] 测定交联时间。

图 1 单体及聚合物的 FTIR 谱图

1.3.4 压裂液稠化剂性能评价 Fig. 1 FTIR spectra of monomer and polymers

依照 SY/T 5107—2005《水基压裂液性能评价

–1

方法》和 SY/T 6376—2008《压裂液通用技术条件》 由图 1 可知,图 1a 中 3478 cm 处较强较宽的

–1

测试该压裂液体系性能。 峰为—OH 的伸缩振动吸收峰;1733 cm 处为—C==O