Page 129 - 《精细化工》2022年第3期

P. 129

第 3 期 郭 松,等: 聚双环戊二烯的共聚改性及其性能调控 ·551·

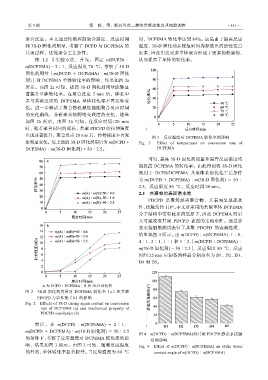

聚合反应。本文通过精确控制聚合温度、反应时间 时,DCPEMA 转化率达到 84%。这是由于提高反应

和 3S-D 固化剂用量,考察了 DCPD 与 DCPEMA 的 温度,3S-D 固化剂在较短时间内释放出的活性位点

共聚过程,优化聚合工艺条件。 更多,因此引发更多单体聚合形成了更多的低聚物,

按 1.2 节实验方法,首先,固定 n(DCPD)∶ 从而提高了单体的转化率。

n(DCPEMA) = 2∶1,反应温度 70 ℃,考察了 3S-D

固化剂用量〔m(DCPD + DCPEMA)∶m(3S-D 固化

剂)〕对 DCPEMA 单体转化率的影响,结果如图 2a

所示。由图 2a 可知,提高 3S-D 固化剂用量能够显

著提升单体转化率。在聚合反应 5 min 后,体系中

参与共聚反应的 DCPEMA 单体转化率不再发生变

化。进一步测试了聚合物机械性能随聚合反应时间

的变化曲线,分析聚合物网络交联度的变化,结果

如图 2b 所示。由图 2b 可知,在反应时间<20 min

时,随着聚合时间的延长,共聚 PDCPD 的拉伸强度

出现显著提升;聚合反应 20 min 后,拉伸强度不再发 图 3 反应温度对 DCPEMA 转化率的影响

生明显变化。综上选取 3S-D 固化剂用量为 m(DCPD + Fig. 3 Effect of temperature on conversion rate of

DCPEMA)∶m(3S-D 固化剂) = 50∶2.5。 DCPEMA

可见,提高 3S-D 固化剂用量和提升反应温度均

能提高 DCPEMA 的转化率。由此得到将 3S-D 固化

剂用于 DCPD/DCPEMA 共聚体系的优化工艺条件

为 m(DCPD + DCPEMA)∶m(3S-D 固化剂) = 50∶

2.5,反应温度 80 ℃,反应时间 20 min。

2.3 共聚物的表面亲水性

PDCPD 是聚烯烃类聚合物,其表面呈现疏水

性,接触角约 110°。本文所采用的共聚单体 DCPEMA

分子结构中带有较多的氧原子,因此 DCPEMA 的引

入可望改变共聚 PDCPD 表面的亲疏水性。通过静

态水接触角测试表征了共聚 PDCPD 的表面性质,

结果如图 4 所示。由 n(DCPD)∶n(DCPEMA)=1∶0、

4∶1、2∶1、1∶1 和 1∶2、〔m(DCPD + DCPEMA)∶

m(3S-D 固化剂) = 50∶2.5〕、反应温度 80 ℃、反应

时间 25 min 后制备的样品分别命名为 D1、D2、D3、

D4 和 D5。

A 为 DCPD + DCPEMA;B 为 3S-D 固化剂

图 2 3S-D 固化剂用量对 DCPEMA 转化率(a)和共聚

PDCPD 力学性能(b)的影响

Fig. 2 Effects of 3S-D curing agent content on conversion

rate of DCPEMA (a) and mechanical property of

PDCPD copolymer (b)

然后,在 n(DCPD)∶n(DCPEMA) = 2∶1、

m(DCPD + DCPEMA)∶m(3S-D 固化剂) = 50∶2.5

图 4 n(DCPD)∶n(DCPEMA)对共聚 PDCPD 静态水接触

的条件下,考察了反应温度对 DCPEMA 转化率的影 角的影响

响,结果如图 3 所示。由图 3 可知,随着反应温度 Fig. 4 Effect of n(DCPD)∶n(DCPEMA) on static water

的升高,单体转化率显著提升。当反应温度为 80 ℃ contact angle of n(DCPD)∶n(DCPEMA)