Page 141 - 201812

P. 141

第 12 期 高党鸽,等: 多羧基 P(POSS-MAA)复合材料的制备及应用 ·2109·

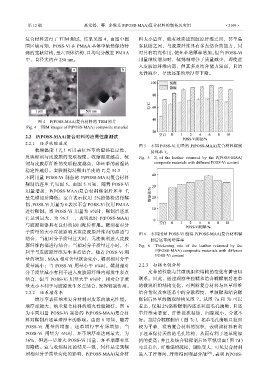

复合材料进行了 TEM 测试,结果见图 4,由图中圆 料大小适宜,能有效渗透到胶原纤维之间,甚至是

圈区域可知,POSS-Vi 在 PMAA 基体中依然保持特 多肽链之间,与胶原纤维具有多点结合的能力,同

殊的笼状结构,呈六面体结构,且均匀分散在 PMAA 时具有填充作用,使坯革增厚率增加。但当 POSS-Vi

中,直径大约在 250 nm。 用量继续增加时,鞣剂相对分子质量减少,即使进

入皮胶原纤维内部,但其多点结合能力较弱,且填

充性减少,导致坯革的增厚率下降。

图 4 P(POSS-MAA)复合材料的 TEM 照片

Fig. 4 TEM images of P(POSS-MAA) composite material

2.2 P(POSS-MAA)复合材料的应用性能测试

2.2.1 坯革收缩温度

图 5 不同 POSS-Vi 用量的 P(POSS-MAA)复合材料鞣制

收缩温度(T s )可以表征坯革的湿热稳定性, 后坯革 T s

反映鞣剂与皮胶原的交联程度。收缩温度越高,鞣 Fig. 5 T s of the leather retanned by the P(POSS-MAA)

剂与皮胶原纤维的交联程度越高,即坯革的耐湿热 composite materials with different POSS-Vi content

稳定性越好。实验测得浸酸山羊皮的 T s 是 54.5 ¥,

不同用量 POSS-Vi 制备的 P(POSS-MAA)复合材料

鞣制后坯革 T s 见图 5。由图 5 可知,随着 POSS-Vi

用量增加,P(POSS-MAA)复合材料鞣制后坯革 T s

呈先增加后降低;空白表示仅用 2%的铬粉进行鞣

制,POSS-Vi 用量为 0 表示不含 POSS-Vi 仅用 PMAA

进行鞣制。当 POSS-Vi 用量为 6%时,鞣制后坯革

T s 达到最大,为 96.5 ¥,表明此时 P(POSS-MAA)

与胶原和铬具有良好的协同配位作用。鞣剂相对分

子质量的大小直接影响其在皮胶原纤维内的渗透与 图 6 不同用量 POSS-Vi 制得 P(POSS-MAA)复合材料鞣

结合,当相对分子质量过大时,无法顺利进入皮胶 制后坯革的增厚率

原纤维内部进行结合;当相对分子质量过小时,不 Fig. 6 Thickening rate of the leather retanned by the

利于与皮胶原纤维发生多点结合。随着 POSS-Vi 用 P(POSS-MAA) composite materials with different

POSS-Vi content

量的增加,MAA 相对含量就会变小,鞣剂相对分子

质量减小;当 POSS-Vi 用量小于 6%时,鞣剂相对 2.2.3 扫描电镜分析

分子质量减小有利于进入皮胶原纤维内部发生多点 皮革的性能与其微观组织结构的变化有着密切

结合,但当 POSS-Vi 用量大于 6%时,相对分子质 联系。因此,通过观察单独鞣和结合鞣鞣制后坯革

量太小不利于与胶原发生多点结合,发挥鞣制作用。 的微观组织结构变化,可判断复合材料与坯革纤维

2.2.2 坯革增厚率 结合情况及在坯革中的分散程度,单独鞣和结合鞣

增厚率表征纳米复合材料对皮革的填充性能。 鞣制后坯革的微观结构见图 7。从图 7a 和 7b 可以

增厚率越大,纳米复合材料的填充性能越好。图 6 看出,仅用 2%铬粉鞣制的坯革粒面毛孔清晰,且坯

为不同用量 POSS-Vi 制备的 P(POSS-MAA)复合材 革纤维束紧密,纤维批次粘结,间隙很小,分散不

料对鞣制后坯革增厚率的影响。由图 6 可知,随着 好。当结合鞣鞣制后(图 7c),坯革毛孔清晰且粒面

POSS-Vi 用量的增加,坯革增厚率有所增加,当 较为平整,没有复合材料的沉积,表明该材料有利

POSS-Vi 用量为 6%时,坯革增厚率达到最大,为 于坯革保持天然的毛孔结构,从而有利于坯革附加

36%,但进一步增大 POSS-Vi 用量,坯革增厚率反 值的提高;并且从结合鞣鞣制后坯革纵切面(图 7d)

而降低。这与收缩温度的结果一致,同样是受到鞣 可以看出,纤维编织疏松,间距变大,可见复合材料

剂相对分子质量变化的影响,P(POSS-MAA)复合材 进入了纤维间,纤维得到明显分散 [26] ,表明 P(POSS-