Page 119 - 精细化工2019年第10期

P. 119

第 10 期 陈加利: 钌钯双金属催化剂固载顺序控制及催化性能 ·2085·

Ru-Pd 时达到最高,使用 RuPd 时次之,使用 Pd-Ru

时最低;采用 IDCIDC 型制备流程时,DMT 转化率

在使用 RuPd 时较高,使用 Ru-Pd 和 Pd-Ru 时较低

且比较接近,DMCD 选择性在使用 Ru-Pd 时达到最

高,使用 RuPd 时次之,使用 Pd-Ru 时最低;DMCD

的产率在 RuPd 中最高,Ru-Pd 次之,Pd-Ru 最低。

在 Ru-Pd 催化剂中:

(1)DMT 转化率大小顺序为:IDIDC>IDCIDC;

(2)DMCD 选择性大小顺序为:IDCIDC>IDIDC;

(3)DMCD 产率大小顺序为:IDIDC>IDCIDC。 反应条件:6 MPa,180 ℃,6 h,0.5 g catalyst,1.9413 g

在 Pd-Ru 催化剂中: DMT

(1)DMT 转化率大小顺序为:IDIDC>IDCIDC; 图 3 焙烧温度对催化反应性能的影响

Fig. 3 Influence of calcination temperature on the catalytic

(2)DMCD 选择性大小顺序为:IDIDC>IDCIDC; performances

(3)DMCD 产率大小顺序为:IDIDC>IDCIDC。

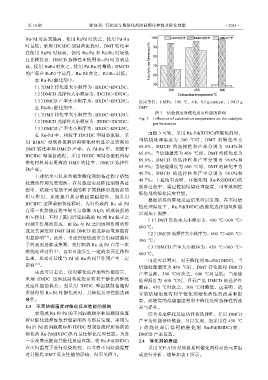

由图 3 可知,采用 Ru-Pd(IDIDC)作催化剂时,

在 Ru-Pd 中,相较于 IDCIDC 型制备流程,采

当焙烧处理温度为 300 ℃时,DMT 的转化率为

用 IDIDC 型制备流程所得催化材料显示出更高的

69.8%,DMCD 的选择性和产率分别为 94.4%和

DMT 转化率和 DMCD 产率;在 Pd-Ru 中,相较于

65.8%;当焙烧温度为 450 ℃时,DMT 的转化率为

IDCIDC 型制备流程,采用 IDIDC 型制备流程所得

89.6%,DMCD 的选择性和产率分别为 96.0%和

催化材料具有更高的 DMT 转化率、DMCD 选择性

85.9%;当焙烧温度为 600 ℃时,DMT 的转化率为

和产率。

49.7%,DMCD 的选择性和产率分别为 98.0%和

上述结果可以从负载型催化剂制备过程中焙烧

48.7%。上述结果表明,在催化剂 Ru-Pd(IDIDC)的

处理的作用角度理解:在负载型金属催化剂制备过

制备过程中,通过控制焙烧处理温度,可有效调控

程中,焙烧可有助于固载的粒子同载体形成较强的

催化剂的催化反应性能。

相互作用,从而提升其分散固载稳定性,当采用

根据所得的催化反应结果可以发现,在不同焙

IDCIDC 型固载制备流程时,先行负载的 Ru 或 Pd

烧处理温度下,Ru-Pd(IDIDC)的催化选择加氢性能

在第一次焙烧过程中便可与载体 Al 2 O 3 形成较强的

呈现如下规律:

相互作用,不利于其同后续固载的 Pd 或 Ru 粒子之

(1)DMT 转化率大小顺序为:450 ℃>300 ℃>

间相互作用的形成,而 Ru 与 Pd 之间协同作用的形

600 ℃;

成及其调变对 DMT 制取 DMCD 的选择加氢性能有 (2)DMCD 选择性大小顺序为:600 ℃>450 ℃>

明显影响 [13] 。此外,考虑到焙烧通常会引起固载粒

300 ℃;

子的表面迁移或集聚,先行固载 Ru 或 Pd 在第一次

(3)DMCD 产率大小顺序为:450 ℃>300 ℃>

焙烧处理过程中,也有可能发生一定的表面迁移和 600 ℃。

集聚,从而对后续与 Pd 或 Ru 的相互作用产生一定 由此可以看出,对于催化剂 Ru-Pd(IDIDC),当

影响 [13] 。 焙烧处理温度为 450 ℃时,DMT 转化率和 DMCD

由此可以看出,仅对催化选择加氢性能而言, 产率最高,300 ℃时次之,600 ℃时最低;当焙烧

采用 IDIDC 型固载制备流程更有利于催化剂催化 处理温度为 600 ℃时,目标产品 DMCD 的选择性

反应性能的保持;当采用 IDIDC 型固载制备流程 最高,450 ℃时次之,300 ℃时最低。这表明,适

所制得的 Ru-Pd 作催化剂时,其催化反应性能达到 宜的焙烧温度有利于催化剂催化活性的改善和提

最佳。 高,而较高的焙烧温度有利于催化反应选择性的改

2.3 不同焙烧温度对催化反应性能的影响 善与提升。

在完成 Ru 和 Pd 的不同固载顺序和固载制备流 综合考虑催化反应活性和选择性,并以 DMCD

程对催化选择加氢性能影响的考察后发现,采用先 产率为性能评价依据,可以发现,当采用在 450 ℃

Ru 后 Pd 的固载顺序和 IDIDC 型制备流程所得到的 下焙 烧处理后得 到的催化 剂 Ru-Pd(IDIDC)时,

催化剂 Ru-Pd(IDIDC)具有最佳催化反应性能。为进 DMCD 产率最高。

一步改善或提高其催化反应性能,将 Ru-Pd(IDIDC) 2.4 催化剂的表征

在不同温度下进行焙烧处理,以考察不同焙烧温度 采用 ICP-AES 对所得系列催化剂样品的元素组

对其催化 DMT 反应性能的影响,结果见图 3。 成进行分析,结果如表 1 所示。