Page 91 - 《精细化工》2019年第11期

P. 91

第 11 期 宋爽爽,等: 纳米 Ni-B/TiO 2 -ZrO 2 催化剂的制备及其加氢性能 ·2239·

力为 0.1~0.9 内有明显的 H 2 滞后环存在,说明材料 径分布最为集中,基本处于 7~8 nm。而当 Zr/Ti 物

均为介孔材料。由图 5b 可知,各载体孔径分布图均 质的量比为 0.7 时,载体比表面积变化不大,但是

3

为细长型峰,说明材料具有均匀的孔径。随着材料 孔容只有 0.15 cm /g,孔径集中于 5 nm 左右。所以

Zr/Ti 物质的量比的增加,孔径逐渐减小。 选择 n(Zr)/n(Ti)=0.6 为宜。此时负载 Ni-B 后得到催

Zr/Ti 物质的量比对 TiO 2 -ZrO 2 复合载体各参数 化剂 Ni-B/TiO 2 -ZrO 2 ,由 表 2 可知,催化剂

的影响见表 2。由表 2 可知,随着 Zr/Ti 物质的量比 Ni-B/TiO 2 -ZrO 2 的比表面数据相对于 n(Zr)/n(Ti)=0.6

的增加,载体比表面积出现先增后降趋势,当 Zr/Ti 均有所减少,说明活性组分 Ni-B 已负载在载体上,

物质的量比为 0.6 时,载体结构处于最佳状态,孔 从而导致比表面数据有所变化。

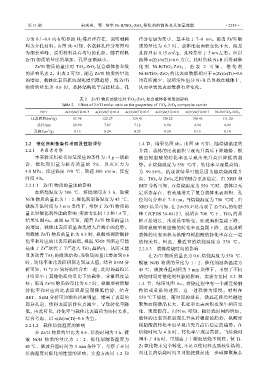

表 2 Zr/Ti 物质的量比对 TiO 2 -ZrO 2 复合载体各参数的影响

Table 2 Effect of Zr/Ti molar ratio on the properties of TiO 2 -ZrO 2 composite carrier

BET n(Zr)/n(Ti)=0.3 n(Zr)/n(Ti)=0.4 n(Zr)/n(Ti)=0.5 n(Zr)/n(Ti)=0.6 n(Zr)/n(Ti)=0.7 Ni-B/TiO 2-ZrO 2

2

比表面积/(m /g) 83.98 122.27 129.41 158.22 156.43 111.20

孔径/nm 10.90 7.87 7.12 6.94 4.94 4.99

3

孔容/(cm /g) 0.15 0.24 0.23 0.24 0.15 0.14

2.2 催化剂制备条件考察及性能评价 1.4 节,结果见图 6b。由图 6b 可知,随焙烧温度的

2.2.1 单因素考察 升高,载体的比表面积呈现先升高后下降趋势,枞

本实验采用松香加氢反应的条件为:5 g 一级松 酸型树脂酸的转化率也呈现出先升高后降低的趋

香,催化剂用量为松香质量的 5%,反应压力为 势。在焙烧温度为 550 ℃时,转化率呈现最高值,

4.0 MPa,反应温度 190 ℃,转速 800 r/min,反应 为 99.56%。造成该结果可能是因为随焙烧温度升

时间 4 h。 高,TiO 2 与 ZrO 2 之间的键合更加稳定,由 XRD 和

2.2.1.1 Zr/Ti 物质的量比的影响 BET 分析可知,在焙烧温度为 550 ℃时,载体以无

在焙烧温度为 500 ℃、焙烧时间为 3 h、镀液 定形态存在,有效地增大了复合载体比表面积,孔

Ni/B 物质的量比为 1∶2、催化剂制备温度为 45 ℃、 径均匀分布在 7~8 nm。当焙烧温度为 700 ℃时,由

微波升温时间为 3 min 条件下,考察了 Zr/Ti 物质的 XRD 结果可知,在 2=30.4°处出现了 ZrTiO 4 的衍射

量比对催化剂性能的影响,实验方法同 1.2 和 1.4 节, 峰(JCPDS 34-0415),说明在 700 ℃下,TiO 2 的晶

结果见图 6a。由图 6a 可知,随着 Zr/Ti 物质的量比 粒开始增长,出现晶型转变,比表面积急剧下降,

的增加,载体比表面积呈现先增大后减小的趋势。 同时枞酸型树脂酸的转化率也急剧下降,这也说明

当载体 Zr/Ti 物质的量比为 0.3 时,枞酸型树脂酸转 载体的比表面积与枞酸型树脂酸的转化率存在一定

化率和对应的比表面积较低,根据 XRD 判断这可能 的相关性。因此,最适宜的焙烧温度为 550 ℃。

4+

4+

是由于 Zr 取代了 Ti 进入 TiO 2 晶格内,从而未能 2.2.1.3 载体焙烧时间的影响

显著改善 TiO 2 的微观结构;当物质的量比增加到 0.6 在 Zr/Ti 物质的量比为 0.6、焙烧温度为 550 ℃、

时,转化率和比表面积都达到最大值,结合 SEM 分 镀液 Ni/B 物质的量比为 1∶2、催化剂制备温度为

析可知,Ti 与 Zr 较好的结合在一起,此时的晶粒尺 45 ℃、微波升温时间为 3 min 条件下,考察了不同

寸明显小于其他物质的量比下的载体,分散程度最 焙烧时间对催化剂性能的影响,实验方法同 1.2 和

好;而当 Zr/Ti 物质的量比为 0.7 时,枞酸型树脂酸 1.4 节,结果见图 6c。焙烧过程中有一个相互接触

转化率和对应的比表面积都呈现降低趋势,结合 粘结或重排的过程,这一过程较为缓慢。材料在

BET、SEM 分析可知颗粒团聚明显,堵塞了表面的 550 ℃下焙烧,随时间的延长,微晶迁移后经碰撞

部分孔道,使得表面活性位点减少,导致转化率降 聚集而使微晶长大,孔径和比表面积也发生相应变

低。由此可见,转化率与载体比表面积为协同关系。 化,强度提高。由图 6c 可知,随焙烧时间的增加,

综合考虑,以 n(Zr)/n(Ti)=0.6 为宜。 载体的比表面积呈现先升高后稳定的趋势,枞酸型

2.2.1.2 载体焙烧温度的影响 树脂酸的转化率也呈现出先升高后稳定的趋势。在

在 Zr/Ti 物质的量比为 0.6、焙烧时间为 3 h、镀 焙烧时间为 4 h 时,转化率呈现最高值。当焙烧时

液 Ni/B 物质的量比为 1∶2、催化剂制备温度为 间小于 4 h 时,可能由于干凝胶焙烧不彻底,使 Ti、

45 ℃、微波升温时间为 3 min 条件下,考察了不同 Zr 氧化物未完全转化,不足以使材料达到较佳结构,

焙烧温度对催化剂性能的影响,实验方法同 1.2 和 而过长的焙烧时间又可能使微晶进一步碰撞聚集长