Page 131 - 精细化工2019年第12期

P. 131

第 12 期 陈晶晶,等: 含酸 DMF 溶液的综合利用 ·2459·

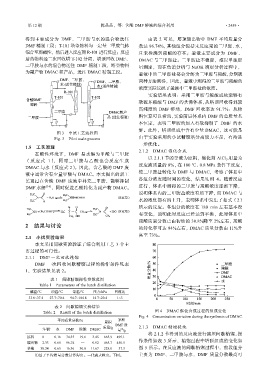

得到主要成分为 DMF、二甲胺与水的混合物送往 由表 2 可见,塔顶馏出物中 DMF 平均质量分

DMF 精制工段;T-101 塔釜物料与一定量二甲胺气体 数达 96.74%,其他组分包括未反应完的二甲胺、水,

混合至弱碱性,然后进入反应器 R-101 进行反应;反应 且未检测到羧酸的存在;釜液主要成分为 DMF、

后的物料经二次回收塔 T-102 分离,塔顶回收 DMF、 DMAC 与二甲胺盐。二甲胺盐不稳定,难以单独定

二甲胺与水的混合物送往 DMF 精制工段,塔釜物料 量测定,而在色谱分析与 NaOH 滴定分析过程中,

为副产物 DMAC 粗产品,送往 DMAC 精制工段。 釜液中的二甲胺盐都会分解为二甲胺与羧酸,分别被

两种方法测得,因此,釜液中测得的二甲胺与羧酸的

浓度实际反映了釜液中二甲胺盐的浓度。

实验结果表明:采用二甲胺与羧酸成盐能够有

效破坏羧酸与 DMF 的共沸体系,从塔顶回收得到较

高纯度的 DMF 溶剂,DMF 回收率达 91.7%:从物

料恒算可以看出,实验前后体系内 DMF 的总质量基

本恒定,表明二甲胺的加入有效抑制了 DMF 的水

解。此外,塔顶组成中含有少量 DMAC,这可能是

图 3 中试工艺流程图

Fig. 3 Pilot scale process 由于实验采用的小试精馏塔分离能力不足,有待进

一步优化。

1.5 工艺原理

2.1.2 DMAC 催化合成

在酸性环境下,DMF 易水解为甲酸与二甲胺

以 2.1.1 节的釜液为原料,催化剂 AlCl 3 用量为

(反应式 1),同时二甲胺与乙酸也会反应生成

反应液质量的 8%,在 180 ℃、0.8 MPa 条件下反应,

DMAC 与水(反应式 2)。因此,含乙酸的 DMF 废

液中通常含有少量甲酸与 DMAC。本文提出的新工 使二甲胺盐转化为 DMF 与 DMAC,考察了体系中

艺通过在含酸 DMF 废液中补充二甲胺,能够抑制 各组分浓度随时间的变化,结果见图 4。随着反应

DMF 水解 [16] ,同时促进乙酸转化为副产物 DMAC。 进行,体系中测得的二甲胺与羧酸浓度逐渐下降,

说明体系内的二甲胺盐浓度有所下降,而 DMAC 与

水的浓度都有所上升,表明体系中发生了如式(2)

所示的反应。各组分的浓度在 180 min 左右基本没

有变化,说明此时反应已经达到平衡,此时体系中

羧酸质量分数已由初始的 30.8%降至 2%左右,羧酸

2 结果与讨论

的转化率可达 94%左右,DMAC 质量分数由 11%升

高至 73%。

2.1 小试实验结果

本文采用间歇实验验证了综合利用工艺 3 个主

要过程的可行性。

2.1.1 DMF 一次回收精馏

DMF 一次回收间歇精馏过程的操作条件见表

1,实验结果见表 2。

表 1 间歇精馏操作参数范围

Table 1 Parameters of the batch distillation

碱温/℃ 顶温/℃ 釜温/℃ 压力/kPa 回流比

33.6~37.4 27.7~70.4 94.7~104.8 14.7~20.4 1~3

表 2 间歇精馏实验结果

Table 2 Result of the batch distillation 图 4 DMAC 催化合成过程的组成变化

Fig. 4 Concentration variation during the synthesis of DMAC

平均质量分数/% 累积 累积

DMF 质 2.1.3 DMAC 精馏提纯

二甲胺 水 D M F 羧酸 DMAC 质量/g 量 /g

①

将 2.1.2 节得到的反应液进行减压间歇精馏,操

原料 0 0.16 74.35 19.6 3.45 665.9 495.1

馏出物 2.33 0.60 96.74 — 0.92 465.7 450.5 作条件如表 3 所示,精馏过程中塔顶组成的变化如

釜液 30.24 0.65 16.36 30.8 11.67 228.0 37.3 图 5 所示。在反应液的间歇精馏过程中,前段组分

①基于平均质量分数计算得出。—代表未检出。下同。 主要为 DMF、二甲胺与水,DMF 质量分数最高可