Page 30 - 201903

P. 30

·376· 精细化工 FINE CHEMICALS 第 36 卷

性、厚度、均匀性、力学性能,因此需要研究成膜 表 1 共混膜液的流动指数和稠度系数

液的流变特性 [11] 。壳聚糖与玉米醇溶蛋白共混膜液 Table 1 Fluid index and the consistency coefficient of blend

solutions

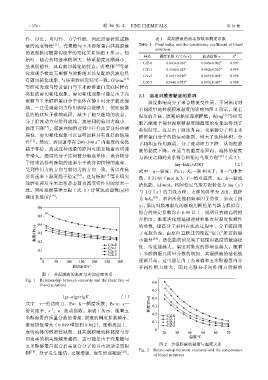

的表观黏度随剪切速率的变化关系如图 1 所示。初

样品 稠度系数 K/(Pa·s) 流动指数 n R 2

始时,随着剪切速率的增大,体系黏度逐渐减小,

C/Z-0 0.843±0.030 a 0.849±0.002 b 0.997

呈现假塑性,具有剪切稀化的特点。蒋艳伟 [12] 等研

C/Z-1 0.558±0.029 c 0.882±0.010 a 0.995

究发现季铵盐壳聚糖与淀粉纳米晶复配的乳液也具

C/Z-3 0.561±0.020 b 0.865±0.003 a 0.998

有剪切稀化现象,与该实验研究结果一致。Glusac [13] b a

C/Z-5 0.564±0.052 0.859±0.001 0.998

等研究发现马铃薯蛋白与玉米醇溶蛋白交联同样有

类似的剪切稀化现象。剪切稀化现象可能是由于壳 2.2 温度对膜液黏度的影响

聚糖与玉米醇溶蛋白分子流体在静止时分子彼此缠 温度影响高分子聚合物流变性质,不同温度对

绕,一旦受到剪切力作用缠结点被解开,使比较散 不同质量比共混膜液黏度的影响如图 2 所示。随着

乱的链状粒子收缩成团,减少了相互缠绕的状态, 温度的升高,膜液的黏度逐渐降低。Wang [21] 等研究

分子沿流动方向排列成线,流层间的剪切力减小, 脱乙酰魔芋葡甘露聚糖黏度随温度的变化也得到了

黏度下降 [14] 。膜液在倾倒过程中往往需要良好的铺 类似结果。这是由于温度升高,壳聚糖分子和玉米

展性,剪切稀化现象可以证明原料具有良好的铺展 醇溶蛋白分子的热运动加剧,增大了流体体积,分

–1

性 [15] 。然而,剪切速率在 200~300 s 内黏度的变化 子间相互作用减弱,分子流动阻力下降,从而使膜

趋于平稳,造成这种现象的原因可能是随着剪切速 液的黏度下降。在适当的温度范围内,流体的黏度

率增大,缠结的分子结构被分解成单体,聚合物分 与温度之间的关系符合阿伦尼乌斯方程 [22] (式 2):

子链重新排列缠绕的速率小于被剪切拉伸的速率, l n η=lnK 0 +E/RT (2)

受到作用力的方向与剪切力的方向一致,所以在高 式中:η—黏度,Pa·s;K 0—频率因子;R—气体常

剪切速率下黏度趋于稳定 [16] 。这与杨颖 [17] 等在研究 数,8.314J/(mol·K);T—绝对温度,K;E—黏流

球磨处理对全果原浆静态剪切流变特性时的结果一 活化能,kJ/mol。将阿伦尼乌斯方程转化为 lnη(y)

致。同时根据幂律方程(式 1)计算流动指数(n)和 与 1/T(x)的直线方程,方程的斜率为 E/R,截距

稠度系数(K) [18] : [23]

为 lnK 0 ,求出活化能和频率因子的值,如表 2 所

示。温度对膜液黏度的影响用阿伦尼乌斯方程拟合,

拟合的决定系数均在 0.95 以上,说明具有较高的拟

合精度。黏流活化能是描述材料黏度对温度依赖性

的参数, 指高分子材料在流动过程中,分子链段用

于克服位垒, 由原位置跃迁到附近“空穴”所需的最

小能量 [24] 。活化能的值反映了黏度对温度的敏感程

度,活化能越大,温度对黏度的影响也越大。随着

玉米醇溶蛋白质量分数的增加,共混膜液的活化能

逐渐升高。这可能是由于壳聚糖和玉米醇溶蛋白分

子间作用力较大,因此克服分子间作用力所需的

图 1 共混膜液的黏度与剪切速率关系

Fig. 1 Relationship between viscosity and the shear rate of

blend solutions

l g τ=nlgγ+lgK (1)

式中:τ—剪切应力,Pa;K—稠度系数,Pa·s;γ—

–1

剪切速率,s ;n—流动指数。如表 1 所示,随着玉

米醇溶蛋白质量分数的增加,膜液的稠度系数减小,

流动指数增大(0.849 增加到 0.882),逐渐接近 1,

表明流体的假塑性减弱,且共混膜液流体黏度与剪

切速率的相关性越来越强,这可能是由于壳聚糖与

玉米醇溶蛋白混合后高聚合分子的自由运动受到限 图 2 共混膜液的黏度与温度关系

制 [19] ,分子发生缠结,交联增强,聚集形成凝胶 [20] 。 Fig. 2 Relationship between viscosity and the temperature

of blend solutions