Page 45 - 201907

P. 45

第 7 期 兰小林,等: 基于 Cu 基催化剂的二乙醇胺脱氢工艺的研究进展 ·1291·

时,亚氨基二乙酸收率超过 98%,且催化速率和稳 4 展望

定性都大大提高。

二乙醇胺脱氢合成亚氨基二乙酸连续化工艺具

有广阔的发展前景,可以避免间歇反应中的诸多问

题。开展连续化反应研究,笔者认为,可从以下 3

个方面考虑:

首先是机理的探究。在二乙醇胺脱氢反应中,

+

0

活性中心是 Cu 或 Cu ,目前仍具争议。针对这个

问题,可从如下方面考虑:在还原 Cu 基催化剂前

驱体时,通过控制还原剂的用量以控制 Cu 基催化

+

0

剂还原程度,即控制 Cu /Cu 的物质的量比,再结合

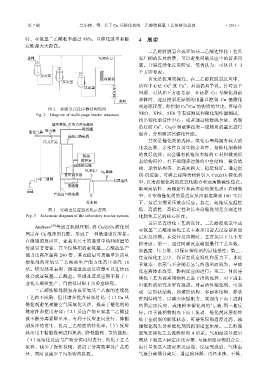

图 2 多级釜式反应器结构简图

Fig. 2 Diagram of multi-stage reactor structure XRD、XPS、AES 等表征测试和催化剂性能测试,

找出催化剂活性中心;或者通过物理混合法,将制

0

备好的 Cu 、Cu 2 O 和载体按照一定物质的量比进行

混合,分别测试其催化性能。

其次是催化剂的选择。氧化石墨烯拥有较大的

比表面积、亲水性以及生物亲和性,是催化剂载体

的良好选择;而金属有机框架来源的 C 材料微观形

态结构可控,有不规则多边体的中空结构、微管结

构、球状结构等,比表面积大,稳定性好。通过沉

积-沉淀法,可将上述两类材料引入 Cu/ZrO 2 催化剂

中,以增强催化剂的抗氧化能力和表面酸碱性位点。

新型高活性、高稳定性和高寿命的催化剂正在研制

中,可望将催化剂的最适宜反应温度降到 100 ℃以

下,最后实现常压液态反应。总之,起始反应温度

图 3 实验室反应器系统示意图 低、高活性、高稳定性和长寿命催化剂是实现连续

Fig. 3 Schematic diagram of the laboratory reactor system 化脱氢工艺的核心所在。

最后是连续化工艺的设计。二乙醇胺脱氢生成

Andreev [49] 等通过机械压制,将 Cu/ZrO 2 催化剂

亚氨基二乙酸连续化工艺主要采用釜式反应器和固

固定在 Cu 泡沫的孔隙,形成了一种微通道反应器。

定床反应器。在设计反应器时,主要从以下几个方

在微通道反应区,亚毫米尺寸的通道中热和质量的

面考虑:第一,通过间歇反应确定最佳工艺参数,

传递显著增强,其单位体积的亚氨基二乙酸盐生产

如温度、压力等,以保证催化剂的最佳活性;第二,

能力比高压釜高 240 倍,其表面层可接触单位质量

在连续化工艺中,保证在反应温度和压力下,水处

催化剂的亚氨基二乙酸盐生产能力比高压釜高 10

于液态,水蒸气不会随着氢气的逸出而流失,导致

倍。研究结果表明,微通道流动反应器可以连续高 反应液体系改变,影响反应的进行;第三,目前连

效合成亚氨基二乙酸盐。但微孔道反应器不易于工

续化工艺大都采用物料上进下出的流程,对下进上

业化大规模生产,目前仅局限于实验室研究。 出流程的研究却鲜有报道。对高活性催化剂,可制

二乙醇胺催化脱氢合成亚氨基二乙酸的连续化 成一定形状结构,如球形结构、多面体结构、棒状

工艺尚不成熟,但其诸多优点显而易见:(1)Cu 基 阵列结构等,以减少床层阻力,实现由下向上进料

催化剂避免接触空气而氧化失活,提高了催化剂的 的固定床反应,或细粉末催化剂的气-液-固三相反

稳定性和使用寿命;(2)反应产物亚氨基二乙酸盐 应。由于液相物料由下而上流动,催化剂床层始终

被不断分离提取出来,有利于反应正向进行,抑制 处于全返混的膨胀状态,可避免局部温度过高,减

副反应的发生,提高二乙醇胺的转化率;(3)反应 缓催化剂失活和催化剂沉积而堵塞床层。二乙醇胺

热可用于精馏段和进料换热,降低能耗,节约能源; 脱氢连续化工艺流程如图 4 所示。气相经质量流量

(4)连续化反应与产物分离同时进行,简化了工艺 器从下端进入固定床反应器,与液相反应物混合后,

流程,减少了操作费用,提高了分离效率及产品质 由计量泵送入固定床反应器,反应完成后,气体由

量,同时也减少了污染物的排放。 气液分离器分离后,通过除沫器,再经水洗、干燥,