Page 110 - 《精细化工》2020年第1期

P. 110

·96· 精细化工 FINE CHEMICALS 第 37 卷

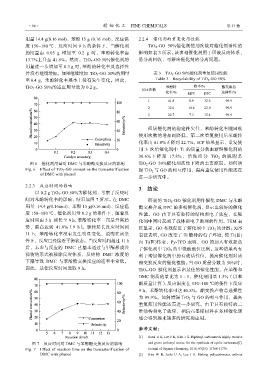

用量 14.4 g(0.16 mol)、苯酚 15 g (0.16 mol)、反应温 2.2.4 催化剂的重复使用性能

度 150~180 ℃、反应时间 9 h 的条件下,当催化剂 TiO 2 -GO 50%催化剂使用次数对催化剂活性的

的用量由 0.05 g 增加至 0.2 g 时,苯酚转化率由 影响如表 3 所示。该多相催化剂用于固液反应体系,

13.7%上升至 41.8%。然而,TiO 2 -GO 50%催化剂的 易分离回收,可解决催化剂的分离问题。

用量进一步增加至 0.3 g 时,苯酚的转化率及选择性

并没有继续增加。如果继续增加 TiO 2 -GO 50%的用量 表 3 TiO 2 -GO 50%催化剂重复使用性能

至 0.4 g,苯酚转化率基本上没有发生变化。因此, Table 3 Recyclability of TiO 2 -GO 50%

TiO 2 -GO 50%的适宜用量选为 0.2 g。 反应次数 苯酚转 收率/% 酯交换总

化率/% MPC DPC 选择性/%

1 41.8 8.9 32.8 99.9

2 32.6 10.6 22.0 99.9

3 22.7 7.3 15.4 99.9

但该催化剂的稳定性欠佳,苯酚转化率随回收

使用次数的增加而降低,第二次重复使用后苯酚转

化率由 41.8%下降到 22.7%。ICP 结果显示,重复使

用 3 次后催化剂中 Ti 的质量分数由新鲜催化剂的

30.6%下降 至 17.8%,活性组分 TiO 2 的脱附是

图 6 催化剂用量对 DMC 与苯酚酯交换反应的影响 TiO 2 -GO 50%催化剂活性下降的主要原因。如何增

Fig. 6 Effect of TiO 2 -GO amount on the transesterification 强 TiO 2 与 GO 的相互作用,提高重复使用性能还在

of DMC with phenol

进一步研究中。

2.2.3 反应时间的影响 3 结论

以 0.2 g TiO 2 -GO 50%为催化剂,考察了反应时

间对苯酚转化率的影响,结果如图 7 所示。在 DMC 研制的 TiO 2 -GO 催化剂用作催化 DMC 与苯酚

用量 14.4 g(0.16mol)、苯酚 15 g(0.16 mol)、反应温 酯交换合成 DPC 的多相催化剂,显示出较好的催化

度 150~180 ℃、催化剂用量 0.2 g 的条件下,随着反 性能。GO 由于具有独特的结构和电子效应,在催

应时间由 5 h 延长至 9 h,苯酚转化率一直呈升高趋 化剂中同时起到了载体和电子助剂的作用。TEM 表

势,最高达到 41.8%(9 h)。继续延长反应时间到 征显示,GO 有效促进了催化剂中 TiO 2 的分散;XPS

11 h,苯酚转化率没有发生明显变化,说明在该条 表征表明,GO 改变了 Ti 物种的电子环境,使 Ti(Ⅲ)

件下,反应已经接近平衡状态。当反应时间超过 11 h 向 Ti(Ⅳ)转变;Py-TPD 表明,GO 的加入有效提高

后,未参与反应的 DMC 已基本通过与甲醇形成共 了催化剂中 TiO 2 的中强酸酸位比例。这些结果均有

沸物的形式被移除反应体系,反应物 DMC 浓度的 利于增加催化剂中的有效活性位,提高催化剂对该

下降导致 DMC 与苯酚酯交换反应的速率非常低。 酯交换反应的催化性能。当 GO 质量分数为 50%时,

因此,最佳反应时间选取 9 h。 TiO 2 -GO 催化剂显示出最佳的催化性能,在苯酚和

DMC 物质的量比为 1∶1,催化剂用量 1.3%(以苯

酚质量计算),反应温度在 150~180 ℃的条件下反应

9 h,苯酚转化率可达 41.8%,酯交换产物总选择性

为 99.9%。如何增强 TiO 2 与 GO 的相互作用,提高

重复使用性能还需进一步研究。由于具有独特的二

维结构和电子效应,相信石墨烯材料在多相催化领

域会得到越来越多的研究和应用。

参考文献:

[1] Baral E R, Lee J H, Kim J G. Diphenyl carbonate:A highly reactive

图 7 反应时间对 DMC 与苯酚酯交换反应的影响 and green carbonyl source for the synthesis of cyclic carbonates[J].

Fig. 7 Effect of reaction time on the transesterification of Journal of Organic Chemistry, 2018, 83(19): 11768-11776.

DMC with phenol [2] Kim W B, Joshi U A, Lee J S. Making polycarbonates without