Page 178 - 《精细化工》2020年第1期

P. 178

·164· 精细化工 FINE CHEMICALS 第 37 卷

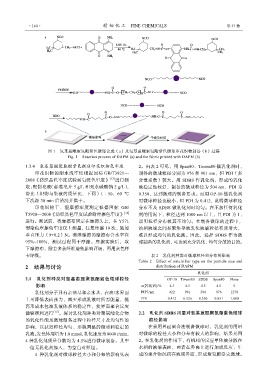

图 1 氨基蒽醌聚氨酯紫色微球合成(a)及氨基蒽醌聚氨酯紫色微球印花织物制备(b)过程

Fig. 1 Reaction process of DAPM (a) and the fabric printed with DAPM (b)

1.3.4 氨基蒽醌聚氨酯紫色微球印花织物色牢度 2。由表 2 可见,用 Span80、Tween80 做乳化剂时,

印花织物的耐水洗牢度根据国标 GB/T3921— 制得的微球粒径分别为 976 和 901 nm,但 PDI(多

2008《纺织品色牢度试验耐皂洗色牢度》 [13] 进行测 分散系数)较大。用 SDBS 作乳化剂,形成的乳化

定:配制皂液(标准皂片 5 g/L 和无水碳酸钠 2 g/L), 液稳定性较好,制备的微球粒径为 504 nm,PDI 为

浴比(织物与染液的质量比,下同)1∶50,60 ℃ 0.350,达到微球的制备要求。而用 OP-10 做乳化剂

下洗涤 30 min 后清洗并烘干。 时微球粒径也较小,但 PDI 为 0.412,说明微球粒径

印花织物干、湿摩擦牢度测定根据国标 GB/ 分布不及 SDBS 做乳化剂时均匀。在不加任何乳化

T3920—2008《纺织品色牢度试验耐摩擦色牢度》 [14] 剂的情况下,粒径达到 1000 nm 以上,且 PDI 为 1,

进行。测试前,将摩擦布固定在摩擦头上,在 Y571 说明粒径分布极其不均匀。在制备微球的过程中,

型染色摩擦色牢度仪上测量,往复摩擦 10 次,施加 油相液滴之间易聚集导致乳化液滴粒径有所增大,

垂直压力(9±0.2)N。测湿摩擦的摩擦布含水率在 难以形成均匀的乳化液。因此,选择 SDBS 作为微

95%~100%,测试过程同干摩擦。摩擦实验后,取 球制备的乳化剂,可达到充分乳化、均匀分散的目的。

下摩擦布,除去多余纤维避免影响评级,再用灰色样

卡评级。 表 2 乳化剂种类对微球粒径和分布的影响

Table 2 Effect of emulsifier type on the particle size and

2 结果与讨论 distribution of DAPM

乳化剂

2.1 乳化剂种类对氨基蒽醌聚氨酯紫色微球粒径 OP-10 Tween80 SDBS Span80 None

影响 w(乳化剂)/% 4.5 4.5 4.5 4.5 0

乳化剂分子具有亲油基和亲水基,在油/水界面 粒径/nm 422 901 504 976 1270

上可降低表面张力,减少形成乳液时所需能量,提 PDI 0.412 0.526 0.350 0.851 1.000

高形成水包油乳液体系的稳定性,使界面聚合反应

能够顺利进行 [15] 。探讨乳化剂种类对聚氨酯化合物 2.2 乳化剂 SDBS 用量对氨基蒽醌聚氨酯紫色微球

的乳化性能及微球制备过程中粒径尺寸及均匀性的 粒径影响

影响,以获得粒径均匀、形貌圆整的微球和稳定的 在采用界面聚合法制备微球时,乳化剂的用量

乳液。发色体用量为1.0 mmol,乳化速度为8000 r/min, 对微球的粒径大小和分布有较大的影响,结果见图

4 种乳化剂质量分数均为 4.5%进行微球制备。其中 2。在乳化剂的作用下,有机相的反应单体被分散在

一组无乳化剂加入,为空白对照组。 水相的液滴表面,两者在界面上进行加成反应,生

4 种乳化剂对微球粒径大小和分布的影响见表 成的聚合物沉积在液滴界面,形成聚氨酯空壳微球。