Page 179 - 《精细化工》2020年第1期

P. 179

第 1 期 贾济如,等: 氨基蒽醌聚氨酯紫色微球的粒径调控及形貌 ·165·

由图 2 可知,乳化剂 SDBS 质量分数从 0.5%逐渐增 乳滴之间发生粘连,容易发生破乳。

加到 4.5%,微球粒径均在 300~400 nm。选用 SDBS 2.4 发色体 DA 用量对氨基蒽醌聚氨酯紫色微球粒

质量分数为 3.5%时,乳化最充分,微球粒径集中在 径影响

347 nm 左右,PDI 为 0.099,分布较窄、较为均匀。 为探讨发色体 DA 在壁材中的添加量对微球粒

径分布的影响,根据表 1 配方,制备出 5 组紫色微

球。DA 用量对微球粒径与分布的影响见图 4。

图 2 SDBS 乳化剂质量分数对微球粒径与分布的影响

Fig. 2 Effect of SDBS emulsifier mass fraction on the particle

size and distribution of DAPM

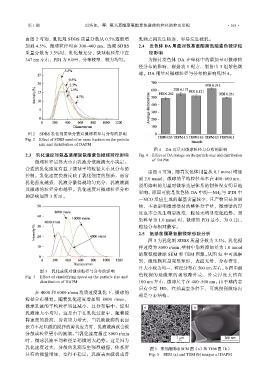

图 4 DA 用量对微球粒径与分布的影响

2.3 乳化速度对氨基蒽醌聚氨酯紫色微球粒径影响 Fig. 4 Effect of DA dosage on the particle size and distribution

微球粒径最终大小由乳液分散液滴大小决定。 of DAPM

合适的乳化速度有益于微球平均粒径大小及分布的

由图 4 可知,随着发色体用量从 0.1 mmol 增加

控制。乳化速度快慢反映了乳化强度的强弱,通常

到 2.0 mmol,微球的平均粒径基本在 400~600 nm,

乳化强度越强,乳液分散得越均匀充分,乳液液滴

说明染料的用量对微球壳层体系的制备没有明显地

及微球的粒径分布越窄。乳化速度对微球粒径分布

影响。原因可能是发色体 DA 中的—NH 2 与 IPDI 中

的影响如图 3 所示。 —NCO 反应生成的脲基含量较少,且产物只是预聚

物,不会影响微球壁材的整体分子量,微球壁的厚

度也不会发生明显改变,粒径无明显变化趋势。当

染料量为 1.0 mmol 时,微球的 PDI 最小,为 0.121,

粒径分布相对最窄。

2.5 氨基蒽醌聚氨酯微球形貌分析

图 5 为乳化剂 SDBS 质量分数为 3.5%,乳化搅

拌速度为 8000 r/min,壁材中染料添加量为 1.0 mmol

的聚氨酯微球 SEM 和 TEM 图像。从图 5a 中可观察

到,微球颗粒呈完整球形,表面光滑、分布密集,

且大小较为均一,粒径分布在 500 nm 左右。b 图中颜

图 3 乳化速度对微球粒径与分布的影响

Fig. 3 Effect of emulsifying speed on the particle size and 色较深的是微球的聚氨酯外壳,外壳厚度大约在

distribution of DAPM 100 nm 左右,微球尺寸在 400~500 nm。由于球内芯

只有少量 HD,在抽真空条件下,可观察到微球内

在 4000 和 6000 r/min 均质速度乳化下,微球的

部是空心结构。

粒径分布很宽。随着乳化速度增加到 8000 r/min,

微球乳液的平均粒径明显减小,且分布集中,说明

乳液滴大小均匀。这是由于在乳化过程中,随着搅

拌速度的提高,剪切应力增大,当乳液液滴的表面

张力不足以抵消搅拌的剪切应力时,乳液液滴就会被

分散成粒径更小的液滴。当乳化速度超过 8000 r/min

时,微球乳液平均粒径呈稍微增大趋势。这是因为

乳化速度过大,分散的乳滴发生强烈碰撞,体系所 图 5 聚氨酯微球 SEM 图(a)和 TEM 图(b)

具有的能量增加,变得不稳定;乳滴表面破裂或者 Fig. 5 SEM (a) and TEM (b) images of DAPM