Page 156 - 《精细化工》2020年第6期

P. 156

·1222· 精细化工 FINE CHEMICALS 第 37 卷

g;R 为摩尔气体常量,8.314 J/(mol·K);A 为指前 分析。

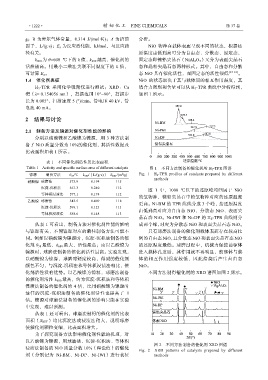

因子,L/(g·s);E a 为反应活化能,kJ/mol,与反应路 NiO 物种在载体表面呈现不同的状态,根据还

径有关。 原温度由低到高可分为自由态、分散态、固定态,

k 600 为 θ=600 ℃下的 k 值,k 600 越高,催化剂的 固定态即镍铝尖晶石(NiAl 2 O 4 )又分为表面尖晶石

活性越高。用最小二乘法关联不同温度下的 k 值, 态和晶相尖晶石态两种形式。其中,自由态和分散

可计算 E a 。 态 NiO 具有催化活性,而固定态的活性很低 [15-16] 。

1.4 催化剂表征 NiO 的状态取决于其与载体间的相互作用强度,其

H 2 -TPR 采用化学吸附仪进行测试;XRD:Cu 结合力强弱和含量可以从 H 2 -TPR 曲线中分析得到,

靶(λ= 0.154056 nm),扫描范围 10°~90°,扫描步 如图 1 所示。

长为 0.005°,扫描速度 5 (°)/min,管电压 40 kV,管

电流 40 mA。

2 结果与讨论

2.1 制备方法及镍源对催化剂性能的影响

分别以硝酸镍和乙酸镍为镍源,用 3 种方法制

备了 NiO 质量分数为 10%的催化剂,其活性数据及

比表面积如表 1 所示。

表 1 不同催化剂活性及比表面积

Table 1 Activity and specific surface area of different catalysts 图 1 不同方法制备的催化剂的 H 2 -TPR 图谱

2

镍源 制备方法 θ 50/℃ k 600/〔L/(g·s)〕 S BET/(m /g) Fig. 1 H 2 -TPR profiles of catalysts prepared by different

methods

硝酸镍 球磨法 573.9 0.194 115

沉淀-沉积法 561.3 0.240 112

图 1 中,1000 ℃以下的还原峰均归属于 NiO

等体积浸渍法 577.1 0.174 112

的氧物种,镁铝尖晶石中的氧物种对应的还原温度

乙酸镍 球磨法 543.5 0.489 118

更高。Ni-BM 的 TPR 曲线分成 3 个峰,按还原温度

沉淀-沉积法 599.1 0.123 113

由低到高对应为自由态 NiO、分散态 NiO、表面尖

等体积浸渍法 588.6 0.148 113

晶石态 NiO。Ni-IWI 和 Ni-DP 的 H 2 -TPR 曲线则分

从表 1 可看出,制备方法对催化剂性能的影响 成两个峰,对应为分散态 NiO 和表面尖晶石态 NiO。

与镍源有关,不同镍源对应的最佳制备方法可能不 只有球磨法制备的催化剂载体表面存在较高比

同。例如以硝酸镍为镍源时,沉淀-沉积法制备的催 例的自由态 NiO,且分散态 NiO 和表面尖晶石态 NiO

化剂 θ 50 最低,k 600 最大,活性最高;而以乙酸镍为 的还原温度最低。球磨过程中,机械力促使前驱体

镍源时,球磨法制备的催化剂活性最高。实验发现, 进入载体孔道后,其作用就不再明显,前驱体与载

以硝酸镍为镍源,球磨时硬度较高,得到的催化剂 体的相互作用强度较低,因此焙烧后产生自由态

颜色不匀,与沉淀-沉积法和等体积浸渍法相比,催 NiO。

化剂活性没有优势。以乙酸镍为镍源,球磨法制备 不同方法制得催化剂的 XRD 谱图如图 2 所示。

的催化剂活性 k 600 最高,约为沉淀-沉积法和等体积

浸渍法制备的催化剂的 4 倍,比用硝酸镍为镍源时

最佳的沉淀-沉积法制备的催化剂活性也提高了 1

倍。镍源对球磨法制备的催化剂的影响只能在实验

中发现,难以预测。

从表 1 还可看出,球磨法制得的催化剂的比表

面积(S BET )均比沉淀法或浸渍法稍大,说明球磨

使催化剂颗粒变细,比表面积增大。

为了探究制备方法影响催化剂性能的机理,对

以乙酸镍为镍源,用球磨法、沉淀-沉积法、等体积

图 2 不同方法制备的催化剂 XRD 图谱

浸渍法制备的 NiO 质量分数 10%(理论值)的催化

Fig. 2 XRD patterns of catalysts prepared by different

剂(分别记为 Ni-BM、Ni-DP、Ni-IWI)进行表征 methods