Page 158 - 《精细化工》2020年第6期

P. 158

·1224· 精细化工 FINE CHEMICALS 第 37 卷

表 3 不同 NiO 负载量的催化剂活性及平均孔径 NiO 负载量影响催化剂表面活性组分的分布情

Table 3 Activity and average pore size of catalysts with 况。虽然新鲜 Ni-25 和 Ni-20 的低温活性比 Ni-10 高,

different NiO loading

但考虑到催化剂的稳定性和经济性,选取 10%为较

催化剂 θ 50/℃ k 600/〔L/(g·s)〕 E a/(kJ/mol) D pore/nm

合适的 NiO 负载量。

Ni-5 585.4 0.355 169.93 22.1

2.2.2 球料比

Ni-8 554.2 0.463 148.17 21.7

分别以 1∶1、2∶1、3∶1、4∶1、6∶1 的球料

Ni-10 543.5 0.489 151.37 21.5

比球磨制备催化剂,记为 Ni-B11、Ni-B21、Ni-B31、

Ni-15 542.2 0.274 142.49 19.1

Ni-B41、Ni-B61。催化剂的活性数据及比表面积如

Ni-20 537.2 0.215 125.82 18.9

Ni-25 536.5 0.181 122.95 18.3 表 4 所示。

图 5 中,Ni-5 和 Ni-8 的活性明显低于其他催化 表 4 不同球料比制得的催化剂活性及比表面积

剂,而 NiO 质量分数为 10%及以上的催化剂甲烷转 Table 4 Activity and specific surface area of catalysts

prepared in different ball-to-powder ratios

化率相差不大,在 550 ℃以上的高温区几乎相等。

2

催化剂 θ 50/℃ k 600/〔L/(g·s)〕 E a/(kJ/mol) S BET/(m /g)

表 3 中,随着 NiO 质量分数增加,催化剂的 θ 50 降

Ni-B11 545.1 0.435 142.01 115

低,活化能减小,k 600 却先增大后减小,在 Ni-10 处

Ni-B21 543.5 0.489 151.37 118

有极大值。催化剂的平均孔径随着 NiO 质量分数的 Ni-B31 556.3 0.342 142.39 118

提升而一直减小,可见 NiO 在载体表面逐渐堆积, Ni-B41 569.2 0.243 139.61 115

减小了孔道的尺寸。随着 NiO 质量分数的逐渐增大, Ni-B61 577.0 0.200 137.56 114

催化剂活性位点的数量逐渐增多,总体活性一直提

升,因此 θ 50 下降。但 NiO 质量分数超过 10%后, 表 4 中,随着球料比的增大,催化剂的 θ 50 先降

NiO 在催化剂表面开始堆积,单位质量 NiO 对应的 低后升高,k 600 先增大后减小,均在 Ni-B21 处为极

活性位点数量变少,因此 k 600 开始减小。 值。物料比从 1∶1 增加到 2∶1,锆珠对催化剂的

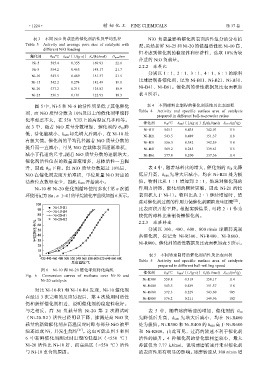

Ni-10 和 Ni-20 催化剂循环使用多次(第 n 次循 作用力增强,催化剂的颗粒更细,因此 Ni-21 的比

环使用记为 Rn,n=1~4)的甲烷转化率曲线如图 6 所示。 表面积大于 Ni-11。物料比从 2∶1 继续增加时,锆

珠对催化剂过强的作用力使催化剂颗粒发生团聚 [22] ,

比表面积开始下降。根据实验结果,可将 2∶1 作为

较优的球料比来制备镍催化剂。

2.2.3 球磨转速

分别以 300、400、600、800 r/min 球磨转速制

备催化剂,标记为 Ni-R300、Ni-R400、Ni-R600、

Ni-R800。催化剂的活性数据及比表面积如表 5 所示。

表 5 不同转速制得的催化剂活性及比表面积

Table 5 Activity and specific surface area of catalysts

prepared in different ball-milling speed

图 6 Ni-10 和 Ni-20 催化甲烷转化曲线 2

Fig. 6 Conversion curves of methane over Ni-10 and 催化剂 θ 50/℃ k 600/〔L/(g·s)〕 E a/(kJ/mol) S BET/(m /g)

Ni-20 catalysts Ni-R300 559.8 0.319 150.17 114

Ni-R400 543.5 0.489 151.37 118

对比 Ni-10-R1 和 Ni-10-R4 发现,Ni-10 催化剂

Ni-R600 572.3 0.229 143.60 105

在经历 3 次完整的反应历程后,第 4 次使用时活性 Ni-R800 576.2 0.211 149.96 102

仍和新鲜催化剂相近,说明催化剂的稳定性较好。

与之相反,高 Ni 负载量的 Ni-20 第 2 次测试时 表 5 中,随着球磨转速的增加,催化剂的 θ 50

(Ni-20-R2)活性已经明显下降,推测是高 NiO 负 先降低后升高,k 600 先增大后减小,均在 Ni-R400

载量的新鲜催化剂在高温反应时即有部分 NiO 被甲 处为极值。Ni-R300 和 Ni-R400 的 k 600 高于 Ni-R600

烷还原成 Ni,并发生烧结 [21] 。这也可能是图 5 和图 和 Ni-R800。由此可见,过高的转速不利于催化剂

6 中新鲜催化剂测试时出现的低温区(<550 ℃) 活性的提升。4 种催化剂的活化能相差较小,最大

Ni-20 活性比 Ni-10 好,而高温区(>550 ℃)活性 差值仅为 7.77 kJ/mol,说明球磨转速并未对催化剂

与 Ni-10 重合的原因。 的表面性质有明显的影响。球磨转速从 300 r/min 增