Page 113 - 《精细化工》2021年第8期

P. 113

第 8 期 钱俊峰,等: Ru/γ-Al 2 O 3 改性及其催化加氢邻苯二甲酸二异壬酯 ·1607·

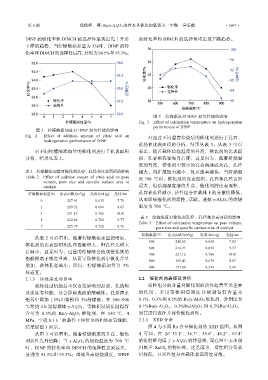

DINP 的转化率和 DINCH 的选择性呈现出先上升后 的转化率和 DINCH 的选择性均出现下降趋势。

下降的趋势,当柠檬酸添加量为 3%时,DINP 的转

化率和 DINCH 的选择性最高,分别为 94.5%和 93.3%。

图 3 焙烧温度对 DINP 加氢性能的影响

Fig. 3 Effect of calcination temperature on hydrogenation

performance of DINP

图 2 柠檬酸添加量对 DINP 加氢性能的影响

Fig. 2 Effect of addition amount of citric acid on 对经过不同温度焙烧后的催化剂进行了孔容、

hydrogenation performance of DINP

孔径和比表面积的分析,结果见表 3。从表 3 可以

对不同柠檬酸添加量的催化剂进行了比表面积 看出,随着载体焙烧温度的升高,催化剂的比表面

分析,结果见表 2。 积、孔容和孔径先升后降,这是因为,随着焙烧温

度的升高,催化剂中较小的孔会消融成大孔,孔径

表 2 柠檬酸添加量对催化剂孔容、孔径和比表面积的影响 越大,内扩散阻力越小,反应速率越快;当焙烧温

Table 2 Effect of addition anount of citric acid on pore 度 700 ℃时,催化剂的比表面积、孔容和孔径达到

volume, pore size and specific surface area of

catalyst 最大,但焙烧温度继续升高,催化剂的比表面积、

2

柠檬酸添加量/% 比表面积/(m /g) 孔容/(mL/g) 孔径/nm 孔容和孔径减小,活性组分在载体上的分散度降低,

0 217.91 0.635 7.78 从而影响催化剂的活性。因此,选择 γ-Al 2 O 3 的焙烧

1 219.32 0.666 8.65 温度为 700 ℃。

3 221.12 0.706 10.01

表 3 焙烧温度对催化剂孔容、孔径和比表面积的影响

5 222.86 0.714 9.77

Table 3 Effect of calcination temperature on pore volume,

7 225.75 0.732 8.76 pore size and specific surface area of catalyst

2

焙烧温度/℃ 比表面积/(m /g) 孔容/(mL/g) 孔径/nm

从表 2 可以看出,随着柠檬酸添加量的增加,

500 211.62 0.658 7.82

催化剂的比表面积和孔容逐渐增大,但孔径先增大

600 216.91 0.692 9.57

后减小,这是因为,过量的柠檬酸会造成催化剂的

700 221.12 0.706 10.01

铝酸根离子浓度升高,从而导致催化剂中微孔含量

800 195.43 0.679 8.07

增加,整体孔径减小。所以,柠檬酸添加量为 3% 900 157.68 0.574 5.81

较适宜。

2.1.3 焙烧温度的影响 2.2 催化剂的表征及评价

载体经过焙烧后不仅直接影响到晶型、孔结构 活性组分的含量对催化剂的活性起着至关重要

及强度等性能,还会影响表面的酸碱性。往拟薄水 的作用,采用等体积浸渍法分别制备钌含量为

铝石中添加 1.0%田菁粉和 3%柠檬酸,在 500~900 0.1%、0.3%和 0.5%的 Ru/γ-Al 2 O 3 催化剂,分别记为

℃焙烧 4 h 制得载体 γ-Al 2 O 3 ,等体积浸渍法制得钌 0.1%Ru/γ-Al 2 O 3 、0.3%Ru/Al 2 O 3 和 0.5%Ru/Al 2 O 3 ,

含量为 0.5%的 Ru/γ-Al 2 O 3 催化剂,在 140 ℃、4 对其进行表征并评价催化活性。

–1

MPa、空速 0.3 h 的条件下评价 DINP 的加氢性能, 2.2.1 XRD 分析

结果如图 3 所示。 图 4 为不同 Ru 含量催化剂的 XRD 谱图。从图

从图 3 可以看出,随着焙烧温度的升高,催化 4 可知,在 2θ=33.1°、36.7°、39.6°、46.2°、67.4°

剂活性先升后降;当 γ-Al 2 O 3 的焙烧温度为 700 ℃ 的衍射峰均属于 γ-Al 2 O 3 的特征峰,而在图中未出现

时,DINP 的转化率和 DINCH 的选择性达到最大, 归属于 RuCl x 的特征峰,这是因为,活性组分负载

分别为 94.5%和 93.3%;继续升高焙烧温度,DINP 量较低,且活性组分在载体表面高度分散。