Page 114 - 《精细化工》2022年第4期

P. 114

·750· 精细化工 FINE CHEMICALS 第 39 卷

0.29~0.34 MPa。为便于对比,选择 LDHA-1 模型实 可知,在含 TBU 三溶剂工作液体系中,与 APC-Q-1S

验中与 APC-Q-1S 最为接近的阶段进行对比,此时 催化剂相比,LDHA-1 催化剂的生产能力(即时空

工作液循环流量 50 L/h,氢化反应温度 55~60 ℃,氢 产率)提高了 77%。此外,蒽醌消耗显著降低,说

化反应压力 0.25~0.30 MPa,结果如表 3 所示。由表 3 明催化剂具备良好的选择性。

表 3 APC-Q-1S 和 LDHA-1 催化剂在模型实验装置中的运行情况

Table 3 Operation of APC-Q-1S and LDHA-1 in a model plant

催化剂 氢化温度/℃ 氢化压力/MPa 工作液流量/(L/h) 平均氢化效率/(g/L) 时空产率/[kg H 2O 2/(kg cat·d)] 蒽醌消耗/(kg/t)

LDHA-1 55~60 0.25~0.30 50 10.34 12.4 0.24

APC-Q-1S 55~59 0.29~0.34 60 9.71 6.99 3.15 [19]

注:时空产率=氢化效率×工作液流量÷催化剂质量;蒽醌消耗=2-乙基蒽醌减少量÷过氧化氢产量。

2.3 催化剂的工业应用 AR+TOP+EAQ 两溶剂工作液体系,总有效蒽醌含量

2.3.1 宁波四明工业应用情况 130~140 g/L,溶剂体积比 V(AR)∶V(TOP) = 3∶1,

3

宁波四明化工有限公司(以下简称“宁波四 循环工作液流量 37 m /h,氢化塔 A 和 B 的塔顶压

力均为 0.27~0.28 MPa,氢化塔塔底温度均为 60.0~

明”)过氧化氢生产装置年产能 2000 t(按 100% H 2 O 2

计算)。其中,氢化、氧化和萃取分别为 A、B 两套 65.0 ℃。两种催化剂的实验结果如表 4 所示。由表 4

系统并联运行,每个氢化塔均分为上、下两节。其 可知,在相同条件下,LDHA-1 催化剂平均生产能

中,氢化 A 塔下节装填 1.0 t APC-Q-1S 型催化剂, 力为 11.46 kg H 2 O 2 /(kg cat·d),较 APC-Q-1S 提高约

氢化 B 塔上节装填 0.6 t LDHA-1 型催化剂。采用 70.0%。

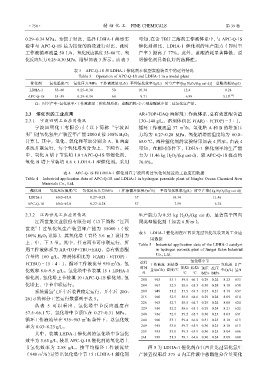

表 4 APC-Q-1S 和 LDHA-1 催化剂在宁波四明过氧化氢装置的工业应用数据

Table 4 Industrial application data of APC-Q-1S and LDHA-1 in hydrogen peroxide plant of Ningbo Ocean Chemical New

Materials Co., Ltd.

3

催化剂 氢化反应温度/℃ 氢化反应压力/MPa 工作液循环流量/(m /h) 平均氢化效率/(g/L) 时空产率/[kg H 2O 2/(kg cat·d)]

LDHA-1 60.0~65.0 0.27~0.28 37 10.34 11.46

APC-Q-1S 60.0~65.0 0.27~0.28 37 7.59 6.74

2.3.2 江西世龙工业应用情况 生产能力为 8.55 kg H 2 O 2 /(kg cat·d),显著高于国内

江西世龙实业股份有限公司(以下简称“江西 同类型催化剂(如表 6 所示)。

世龙”)过氧化氢生产装置年产能为 55000 t(按

表 5 LDHA-1 催化剂在江西世龙过氧化氢装置的工业应

100% H 2 O 2 计算),其氢化塔(直径 3.6 m)设计为

用数据

上、中、下 3 节。其中,任意两节可串联运行,所 Table 5 Industrial application data of the LDHA-1 catalyst

用工作液体系为 AR+TOP+TBU+EAQ,总有效蒽醌 in hydrogen peroxide plant of Jiangxi Selon Industrial

Co., Ltd.

含量约 160 g/L,溶剂体积比为 V(AR)∶V(TOP)∶

3

V(TBU) = 15∶4∶1,循环工作液流量 950 m /h,氢 运行 工作液流 预热器 氢化塔中节 氢化效 日产

时间 3 顶温/ 底温/ 顶压 底压

化效率 8.0~9.5 g/L。氢化塔中节装填 15 t LDHA-1 /d 量/(m /h) 温度/℃ ℃ ℃ /MPa /MPa 率/(g/L) 量/t

催化剂,氢化塔上节装填 10 t APC-Q-1S 催化剂,氢 200 963 53.1 59.5 66.1 0.29 0.24 8.23 633

化塔上、中节串联运行。 204 961 52.5 58.6 65.3 0.30 0.24 8.10 630

系统通氢气开车后装置稳定运行,开车后 200~ 209 949 51.2 57.5 63.7 0.27 0.21 8.19 637

261 d 的部分工艺运行数据列于表 5。 215 960 52.5 58.0 64.6 0.29 0.24 8.09 614

226 963 52.7 58.5 64.7 0.29 0.24 8.08 624

从表 5 可以看出,氢化塔中节反应温度在

229 950 52.2 58.6 65.1 0.29 0.24 8.21 622

57.5~66.1 ℃,氢化塔中节顶压在 0.27~0.31 MPa, 240 956 52.9 59.2 65.7 0.30 0.25 8.03 631

3

循环工作液流量在 935~963 m /h 条件下,总氢化效 244 960 53.1 59.4 66.0 0.31 0.25 8.18 613

率为 8.03~8.23 g/L。 249 958 53.0 59.3 65.9 0.30 0.25 8.18 613

253 935 53.0 59.3 65.9 0.30 0.25 8.04 606

其中,装填 LHDA-1 催化剂的氢化塔中节氢化

261 938 51.3 58.1 64.6 0.30 0.24 8.08 608

效率为 5.65 g/L,装填 APC-Q-1S 催化剂的氢化塔上

节氢化效率为 2.58 g/L。按平均循环工作液流量 图 5 为 LDHA-1 催化剂在江西世龙过氧化氢生

3

(949 m /h)计算出氢化塔中节 15 t LDHA-1 催化剂 产装置投用后 375 d 内工作液中蒽醌组分含量变化