Page 138 - 《精细化工》2023年第2期

P. 138

·360· 精细化工 FINE CHEMICALS 第 40 卷

2+

2+

2+

的 Cu 时,随着 Cu 质量浓度的升高,电极表面的 时,Cu 的质量浓度即可降至 0.2 mg/L,但当反应

2+

电流上升,铅成核的时间延长,表明在该质量浓度 时间>50 min 时,溶液中 Cu 质量浓度反而略微增

2+

范围内,Cu 的加入促进了铅在电极表面的析出。 加,这可能是因为被置换出来的铜在搅拌过程中被

2

图 5c 为对应图 5a 的无因次(I/I m ) -t/t m 图。由图 5c 氧化,然后与酸反应重新进入到溶液中,铜的这种

2+

可知,随着 Cu 质量浓度从 0 mg/L 升高至 20 mg/L, 氧化-反溶现象降低了铅粉的利用率。

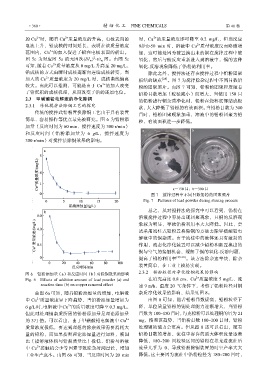

铅成核的方式由瞬时成核逐渐向连续成核转变,当 除此之外,搅拌法还存在搅拌过程中铅粉团聚

2+

加入的 Cu 质量浓度为 20 mg/L 时,成核曲线偏离 板结的缺点 [28] 。图 7 为搅拌除杂过程中不同目数铅

2+

较大。由此可以推测,可能是由于 Cu 的加入改变 粉的团聚照片。由图 7 可知,铅粉的团聚程度随着

了铅沉积的成核机理,从而改变了铅的还原电位。 铅粉目数增加(粒径减小)而增大,当使用 150 目

2.3 甲磺酸铅电解液的净化除铜 的铅粉进行铜杂质净化时,铅粉在烧杯底部结成板

2.3.1 传统搅拌法除铜工艺的探究

状,大大降低了铅粉的有效面积。当铅粉目数为 300

传统的搅拌式铅粉置换除铜工艺由于具有装置

目时,铅粉团聚现象加重,溶液中的铅粉团聚为铅

简单、容易操作等优点最先被研究。图 6 为铅粉添

粒,有效面积进一步降低。

加量(反应时间为 60 min、搅拌速度为 300 r/min)

和反应时间(铅粉添加量为 6 g/L,搅拌速度为

300 r/min)对搅拌法除铜效果的影响。

a—150 目;b—300 目

图 7 搅拌过程中不同目数铅粉的团聚照片

Fig. 7 Pictures of lead powder during stirring process

总之,从对搅拌法的探究中可以看到,铅粉在

溶液搅拌过程中容易出现团聚现象,且铜的反溶现

象较为明显,导致铅粉利用率大大降低。因此,尝

试采用流柱式铅粉置换除铜的方法去除甲磺酸铅电

解液中的铜杂质。由于流柱中的液体还具有液封的

作用,流态化净化装置可以减少铅粉和新置换出的

铜与空气的接触机会,缓解了铜的氧化-反溶问题,

提高了铅粉利用率 [29-30] 。该方法除杂速率快、除杂

装置简单,在工业上较易实现。

2.3.2 铅粉粒径对净化除铜效果的影响

图 6 铅粉添加量(a)和反应时间(b)对除铜效果的影响

2+

Fig. 6 Effects of addition amount of lead powder (a) and 在填充高度 0.8 cm、Cu 质量浓度 5 mg/L、流

reaction time (b) on copper removal effect 速 9 m/h、温度 20 ℃条件下,考察了铅粉粒径对铜

由图 6a 可知,随着铅粉添加量的增加,电解液 杂质净化效果的影响,结果见图 8。

2+

中 Cu 质量浓度呈下降趋势,当铅粉添加量增加为 由图 8 可知,随着铅粉目数提高,铅粉粒径下

2+

6 g/L 时,电解液中 Cu 的质量浓度可降至 0.3 mg/L, 降,单位质量铅粉的铜处理能力逐渐增大,当铅粉

但此时处理铜杂质所需的铅粉添加量是理论添加量 目数为 100~150 目时,每克铅粉可以处理铜的量为 21

的 371 倍。可以看出,由于甲磺酸铅电解液中 Cu 2+ mg,按照该趋势,当铅粉目数 180~200 目时,铅粉

质量浓度极低,要达到理想的除杂效果需要消耗大 处理铜的能力会更高。但从图 8 还可以看出,随着

量的铅粉,而如果按照理论添加量进行加料,液固 铅粉目数的增加,流柱中容许的最大体积流量逐渐

比(指溶液体积与铅粉质量比)极低、铅粉与溶液 降低,180~200 目粒径区间的铅粉在填充进流柱后

2+

中 Cu 接触机会少等因素导致除杂时间过长,增加 流量几乎为 0,导致铅粉除铜装置的时空产率大大

工业生产成本。由图 6b 可知,当反应时间为 20 min 降低。这主要因为流柱中铅粉粒径为 180~200 目时,