Page 140 - 《精细化工》2023年第2期

P. 140

·362· 精细化工 FINE CHEMICALS 第 40 卷

速率的影响。 由图 12 可知,反应后铅粉的表面较原始铅粉表

2+

由图 11 可知,反应温度对铅粉置换 Cu 的反应 面粗糙度增加,这可能是由于置换后的铜附着在铅

速率有显著影响。随着温度的升高,溶液中铜含量 粉表面造成的。另外,50 ℃下得到的铅粉净化残渣

2+

(ρ/ρ 0 ,其中,ρ 0 和 ρ 分别为 Cu 的初始质量浓度 的形貌比 20 ℃下更加粗糙。这是因为,在较高温

2+

和反应后溶液中 Cu 的质量浓度)的下降速率(即 度下,铅粉置换铜的反应速率逐渐加快,导致新置

斜率)明显增加,说明升高温度可以提高铅粉置换 换出的铜无法与铅粉表面紧密贴合。铜的这种较为

松散的附着状态极易被水流冲刷剥落至铅粉间隙,

除铜的效率。同时还可以看出,在反应前 50 s,ρ/ρ 0

随温度的变化很小,这可能是因为铅粉表面的氧化 堵塞铅粉缝隙。表现在实际净化过程中则为流柱中

层阻止了铅粉表面与铜的接触。 液面不断升高,甚至发生溢柱的现象,因此,温度

是铅粉缝隙稳定性的重要影响因素。

2.3.6 除铜残渣分析

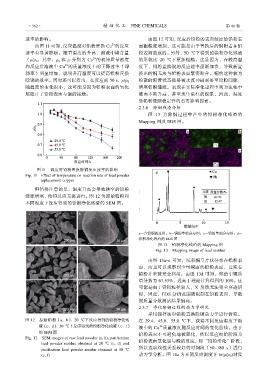

图 13 为除铜过程中产生的铅粉净化残渣的

Mapping 图及 EDS 图。

图 11 温度对铅粉置换除铜反应速率的影响

Fig. 11 Effect of temperature on reaction rate of lead powder

replacement copper

但值得注意的是,温度升高会导致狭窄的铅粉

缝隙堵塞,使得反应无法进行。图 12 为原始铅粉和

不同温度下反应得到的铅粉净化残渣的 SEM 图。

a—含铅铜的总图;b—铜的单独分布图;c—铅的单独分布图;d—

铅粉净化残渣的 EDS 图

图 13 铅粉净化残渣的 Mapping 图

Fig. 13 Mapping image of lead residue

由图 13a~c 可知,沉积铜呈片状分布在铅粉表

面,而且可以观察到少量裸露的铅粉表面,意味着

铅粉并未被完全利用。由图 13d 可知,残渣中铜质

量分数为 67.53%,远高于理论计算得到的 10%。这

可能是由于铅粉粒径较大,X 射线无法完全穿透铅

粉,因此,EDS 分析范围被限制在铅粉表面,导致

铜质量分数测试结果偏高。

2.3.7 净化除铜过程的动力学研究

采用搅拌法对铅粉置换除铜动力学进行研究。

图 12 原始铅粉(a、b)、20 ℃下反应得到的铅粉净化残 在 29.4、45.0、55.0 ℃下,获得不同反应温度下溶

渣(c、d)、50 ℃下反应得到的铅粉净化残渣(e、f) 液中的 Cu 质量浓度随反应时间的变化曲线。由于

2+

的 SEM 图 铅粉表面不可避免地被氧化,所以反应初始阶段为

Fig. 12 SEM images of raw lead powder (a, b), purification 铅粉表面氧化层与酸的反应,即“铅粉活化”阶段,

lead powder residue obtained at 20 ℃ (c, d) and

purification lead powder residue obtained at 50 ℃ 所以选取线性关系较好的时间段(50~180 s)进行

(e, f) 动力学分析。图 14a 为不同反应温度下 ln(ρ/ρ 0 )对反