Page 158 - 《精细化工》2023年第9期

P. 158

·2006· 精细化工 FINE CHEMICALS 第 40 卷

同 1.2 节。 生的轻微团聚导致粒径较大;而在共沉淀法制备过

2.2.1 XRD 分析 程中,晶粒在匀速搅拌下分散良好,晶粒粒径更小,

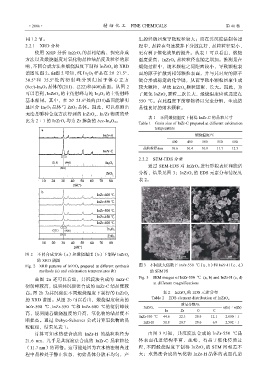

使用 XRD 分析 InZrO x 的晶相结构,探究合成 更有利于催化效果的提升。从表 1 可以看出,煅烧

方法以及煅烧温度对氧化物晶粒结晶度及粒径的影 温度提高,InZrO x 晶粒粒径也随之增加。推测是在

响,不同合成方法和煅烧温度下制得 InZrO x 的 XRD 煅烧过程中,纳米颗粒之间距离较小,导致颗粒表

谱图见图 2。由图 2 可知,纯 In 2 O 3 样品在 2θ=21.5°、 面的原子扩散到相邻颗粒表面,并与其对应的原子

30.5° 和 35.5° 处的 衍射 峰分别 归属 于体心 立方 键合形成稳定的化学键,从而导致小颗粒团聚生成

(bcc)-In 2 O 3 晶体的(211)、(222)和(400)晶面。从图 2 较大颗粒,导致 InZrO x 颗粒团聚、长大。因此,为

可以看到,InZrO x 的主衍射峰与纯 In 2 O 3 的主衍射峰 了避免 InZrO x 颗粒二次长大,煅烧温度应该选定在

基本相同。其中,在 2θ=21.6°处的(211)晶面能够明 550 ℃。在此温度下前驱物得以完全分解,生成结

显区分 In 2 O 3 晶体与 ZrO 2 晶体。因此,可以推测出 晶性良好的纳米颗粒。

无论是哪种合成方法得到的 InZrO x ,In/Zr 物质的量

表 1 不同煅烧温度下制得 InZr-C 的晶粒尺寸

比为 2∶1 的 InZrO x 均为 Zr 掺杂的 bcc-In 2 O 3 。 Table 1 Grain size of InZr-C prepared at different calcination

temperature

煅烧温度/℃

400 450 500 550 600

晶粒粒径/nm 10.6 10.4 10.9 11.7 12.3

2.2.2 SEM-EDS 分析

通过 SEM-EDS 对 InZrO x 进行形貌表征和能谱

分析,结果见图 3;InZrO x 的 EDS 元素分布情况见

表 2。

图 2 不同合成方法(a)和煅烧温度(b)下制得 InZrO x

的 XRD 谱图

Fig. 2 XRD patterns of InZrO x prepared at different synthesis 图 3 不同放大倍数下 InZr-550 ℃(a、b)和 InZr-H(c、d)

methods (a) and calcination temperatures (b) 的 SEM 图

由图 2a 还可以看出,共沉淀法合成的 InZr-C Fig. 3 SEM images of InZr-550 ℃ (a, b) and InZr-H (c, d)

at different magnifications

衍射峰较高,说明共沉淀法合成的 InZr-C 结晶度较

表 2 InZrO x 的 EDS 元素分布

高。图 2b 为共沉淀法不同煅烧温度下制得的 InZrO x

的 XRD 谱图。从图 2b 可以看出,煅烧温度较高的 Table 2 EDS element distribution of InZrO x

质量分数/%

InZr-500 ℃、InZr-550 ℃和 InZr-600 ℃的衍射峰较 InZrO x n(In)∶n(Zr)

In Zr O C

高,说明随着煅烧温度的升高,氧化物的结晶度不

InZr-550 ℃ 44.6 22.3 20.9 12.1 2.000∶1

断提高。通过 Debye-Scherrer 公式计算氧化物的晶 InZr-H 51.8 20.7 20.6 6.9 2.502∶1

粒粒径,结果见表 1。

计算可知水热法合成的 InZr-H 的晶粒粒径为 由图 3 可知,共沉淀法合成的 InZr-550 ℃晶

21.6 nm,几乎是共沉淀法合成的 InZr-C 晶粒粒径 体表面孔道结构丰富、疏松,有益于催化传质过

(11.7 nm)的两倍。这可能是因为在水热法制备过 程,不同煅烧温度下制得 InZrO x 的 SEM 图相差不

程中晶粒处于静止状态,初始晶体分散不均匀,产 大;水热法合成的氧化物 InZr-H 晶体的表面孔道