Page 49 - 精细化工2019年第9期

P. 49

第 9 期 彭盼盼,等: 乙烯基硅改性丙烯酸树脂水分散体的制备及性能 ·1777·

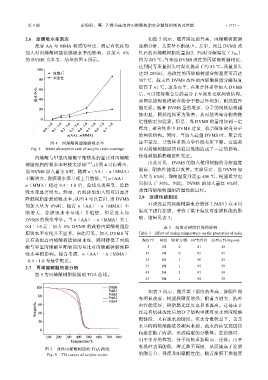

2.6 涂膜吸水率测定 如图 5 所示,随着温度的升高,丙烯酸树脂膜

改变 AA 与 MMA 物质的量比,测定有机硅的 逐渐分解,其质量不断减少。其中,经过 DVMS 改

加入对丙烯酸树脂涂膜吸水率的影响,以加入 6% 性后的丙烯酸树脂质量损失 5%时分解温度(T 5% )

的 DVMS 为参考,结果如图 4 所示。 约为 283 ℃。与未经 DVMS 改性的丙烯酸树脂相比,

达到同等质量损失时温度提高了约 82 ℃。质量损失

达到 20%时,经改性的丙烯酸树脂分解温度可高达

387 ℃,较未经 DVMS 改性的丙烯酸树脂分解温度

提高了 61 ℃。这是由于,在聚合体系中加入 DVMS

后,可以使得聚合后的高分子呈现出交联网状结构。

该网状结构使得聚合物分子稳定性增加,耐高温性

能更强。随着 DVMS 量的增加,分子的网状结构越

加明显,网状结构更为致密,从而使得聚合物热稳

定性能更加优异。但是,当 DVMS 的量增加到一定

程度,聚合体系中 DVMS 过量,就会破坏聚合分子

的网状结构。同时,当加入过量 DVMS 时,聚合反

图 4 丙烯酸树脂涂膜吸水率 应不完全,导致体系热力学性能有所下降。这些都

Fig. 4 Water absorption rate of acrylic resin coatings 对丙烯酸树脂膜的热稳定性能造成了一定的影响,

丙烯酸与甲基丙烯酸甲酯物质的量比对丙烯酸 使得树脂膜热稳定性变差。

树脂涂膜的吸水率有较大影响 [19] 。由图 4 可以看出, 由此可见,DVMS 的加入使得树脂的分解温度

提高,耐热性能得以改善。实验显示,当 DVMS 加

当 DVMS 加入量为 0 时,随着 n(AA)∶n(MMA)

入量为 6%时,即使温度升高至 400 ℃,树脂质量也

不断增大,涂膜吸水率呈现上升趋势。当 n(AA)∶

n(MMA)超过 0.4∶1.0 后,曲线出现突变,涂膜 只损失了 30%。因此,DVMS 的加入量在 6%时,

吸水率显著增大。然而,有机硅的加入却可以显著 改性丙烯酸树脂耐高温性能最好。

降低树脂涂膜的吸水率。从图 4 可以看出,当 DVMS 2.8 涂膜性能测试

对改性后丙烯酸树脂水分散体(PAS3)在不同

的加入量为 6%时,随着 n(AA)∶n(MMA)不

温度下进行涂膜,考察了烘干温度对涂膜性能的影

断增大,涂膜吸水率呈现上升趋势,但是比未加

DVMS 的吸水率小。当 n(AA)∶n(MMA)大于 响,结果见表 3。

0.4∶1.0 后,加入 6% DVMS 的改性丙烯酸树脂涂 表 3 温度对树脂性能的影响

膜吸水率变化并不显著。由此可见,加入 DVMS 可 Table 3 Effect of curing temperature on the properties of resin

以有效提高丙烯酸树脂的耐水性,同时降低了丙烯 温度/℃ 硬度 附着力/级 60光泽度 抗冲击性/(kgcm)

酸与甲基丙烯酸甲酯物质的量比对丙烯酸树脂涂膜 5 1H 0 81 40

吸水率的影响。综合考虑,n(AA)∶n(MMA) 15 1H 0 85 45

=0.4∶1.0 为最佳配比。 25 2H 1 90 45

2.7 丙烯酸树脂热重分析 35 2H 1 95 50

45 2H 2 87 50

图 5 为丙烯酸树脂胶膜的 TGA 曲线。

55 3H 1 92 50

如表 3 所示,随着烘干温度的升高,涂膜性能

有明显改善,树脂膜硬度增强,附着力增大,抗冲

击性能变好,树脂膜光泽度也显著提高。这是由于

经过有机硅改性后的分子结构中既有亲水的丙烯酸

酯链段,又有疏水的链段。在水分散状态下,含亲

水基的丙烯酸酯链段朝向水相,疏水的硅氧烷链段

包裹在粒子内部,形成稳定的分散体。在涂膜时,

由于水分的挥发,分子结构重新取向、迁移。由于

有机硅表面能低,将迁移至面层,从而提高了涂膜

图 5 改性丙烯酸树脂的 TGA 曲线

Fig. 5 TG curves of acrylic resins 的附着力、强度及耐摩擦性能。随着涂膜干燥温度