Page 96 - 《精细化工》2020年第1期

P. 96

·82· 精细化工 FINE CHEMICALS 第 37 卷

1.2.2 原子灰的涂板 行测试。

首先,将要涂灰的雪花板备好,然后将 UPR、 DSC 测试:将主灰、促进剂、固化剂按照配比

混合粉填料按照质量比 2∶3 混合均匀作为主灰,依 混合均匀后迅速取 2~3 mg 样品,在 N 2 气氛下进行

次将主灰、促进剂、固化剂按照一定比例混合均匀 DSC 测试。

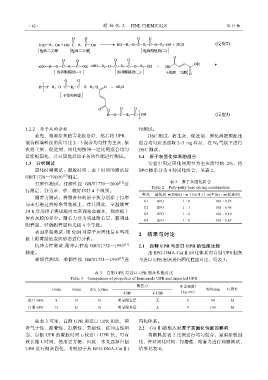

后涂板固化,并对固化后原子灰的性能进行测试。 1.4 原子灰固化体系的组合

1.3 分析测试 实验中固定固化剂用量为主灰质量的 2%,将

固化时间测试:凝胶时间、表干时间的测试按 BPO 体系分为 4 种固化组合,见表 2。

GB/T1728—79(89) [13] 测定。

打磨性测试:打磨性按 GB/T1770—2008 [13] 进 表 2 原子灰固化组合

Table 2 Poly-putty base curing combination

行测定,分为差、中、较好和好 4 个级别。

样品 固化剂 m(DMA)∶m〔Co(Ⅱ)〕 m(主灰)∶m(促进剂)

附着力测试:将制备好的原子灰分别涂于打磨

G1 BPO 1∶0 100∶0.23

与未打磨过的标准雪花板上,待其固化,室温放置

G2 BPO 1∶1 100∶0.46

24 h 后用钳子将试板向无灰面弯曲破坏,观察板上

G3 BPO 1∶0 100∶0.10

留有灰膜的多少。附着力分为明显附着层、较明显

G4 BPO 1∶0 100∶0.67

附着层、轻微附着层和光板 4 个等级。

表面形貌测试:用 SEM 对原子灰固化后在雪花

2 结果与讨论

板上附着层的表面形态进行分析。

抗冲击性测试:耐冲击性按 GB/T1732—1993 [13] 2.1 自制 UPR 与进口 UPR 的性能比较

测定。 用 BPO-DMA-Co(Ⅱ)固化体系对自制 UPR 制灰

柔韧性测试:柔韧性按 GB/T1731—1993 [13] 进 与进口 UPR 制灰进行固化性能对比,见表 3。

表 3 自制 UPR 与进口 UPR 制灰性能对比

Table 3 Comparison of properties of homemade UPR and imported UPR

附着力 冲击强度/

t 1/min t 2/min Δ(t 2–t 1)/min 弯曲/mm 打磨性

打磨 未打磨 (kg·cm)

进口 UPR 8 18 10 明显附着层 无 8 90 好

自制 UPR 15 25 10 明显附着层 无 9 100 好

由表 3 可知,自制 UPR 和进口 UPR 相比,两 固化体系。

者气干性、附着性、打磨性、柔韧性、抗冲击性相 2.2 Co(Ⅱ)的引入对原子灰固化性能的影响

当,自制 UPR 的凝胶时间 t 1 较进口 UPR 长,可有 各物料按表 2 比例进行均匀混合,室温涂板固

较长施工时间,使用更方便。因此,本文选择自制 化,并对固化时间、打磨性、附着力进行观察测试,

UPR 进行制灰固化,考察原子灰 BPO-DMA-Co(Ⅱ) 结果见表 4。