Page 163 - 《精细化工》2020年 第10期

P. 163

第 10 期 丁 波,等: 高容量硅基负极材料及其厚膜成型技术和性能 ·2093·

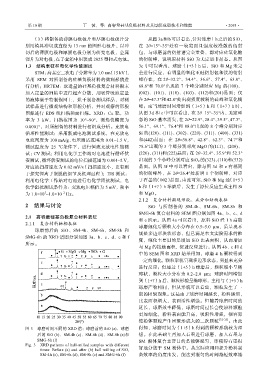

(3)将制备的薄膜电极极片和厚膜电极极片分 从图 3a和 b 可以看出,针对球磨 1 h 之后的 SiO,

别用模具冲切成直径为 13 mm 的圆形电极片,以冲 在 2θ=15°~35°处有一较宽而且强度较漫散的衍射

切后的薄膜电极和厚膜电极分别为研究电极,金属 包,与球磨前的衍射谱完全重叠,都对应硅氧化物

锂片为对电极,在手套箱中组装成 2025 型扣式电池。 的衍射峰,说明原材料 SiO 为无定型非晶态。从图

1.3 结构表征和电化学性能测试 3c 中可以看出,球磨(1+3)h 后,SiO 和 Mg 未完

SEM:高真空二次电子分辨率为 1.0 nm(15 kV), 全进行反应,有明显的氧化亚硅衍射包和镁的衍射

采用 SEM 对所制备的硅基负极材料的微观形貌进 峰存在,在 2θ=32.2°、34.4°、36.6°、57.4°、63.0°、

行分析;HRTEM:取适量的硅基负极复合材料粉末 68.6°和 70.0°出现的 7 个峰分别对应 Mg 的(100)、

加入定量的酒精中进行超声分散,用吸管吸取定量 (002)、(101)、(110)、(103)、(112)和(201)晶面;仅

的液体滴于特制铜网上,烘干制备测试样品,对测 在 2θ=47.3°和 42.8°处出现强度较弱的硅峰和氧化镁

试样品进行微观结构和形貌分析,并对观察的形貌 峰;而当球磨时间增加到(1+5)h 和(1+7)h 时,

图像进行 EDS 线扫描和面扫描。XRD:Cu 靶,功 从图 3d 和 e 中可以看出,在 2θ=15°~35°内,无定型

率为 3 kW,扫描范围为 10°~90°,测角仪精度为 态的 SiO 基本消失,在 2θ=22.9°、28.4°、39.5°、47.3°、

0.0001°,对所制备的材料进行相组成分析。充放电 56.1°、69.1°、76.4°和 88.0°出现的 8 个峰分别对应

循环性能测试:采用新威电池测试系统,在充放电 Si 的(120)、(111)、(302)、(220)、(311)、(400)、(331)

电流密度为 100 mA/g、电压测试范围为 0.01~1.5 V, 和(442)晶面;在 2θ=36.8°、42.8°、62.3°、74.7°和

测试温度为 25 ℃条件下,进行恒流充放电性能测 78.6°出现的 5 个峰分别对应 MgO 的(111)、(200)、

试;CV 测试:利用电化学工作站对电池进行循环伏 (220)、(311)和(222)晶面;在 2θ=32.4°、35.9°和 52.3°

安测试,循环伏安测试的电位扫描范围为 0.001~2 V, 出现的 3 个小峰分别对应 SiO 2 的(323)、(110)和(532)

对应的扫描速度为 0.02 mV/s(扫描速度小,更有利 晶面。从图 3f 中可以看出,除与图 3d 和 e 有相同

于探究锂离子嵌脱的细节及机理过程);EIS 测试: 的衍射峰外,在 2θ=26.4°处新增 1 个衍射峰,对应

利用电化学工作站对电池进行电化学阻抗测试,电 于石墨的(002)晶面。由此可知,SiO 和 Mg 经(1+5)

化学阻抗测试条件为:交流电压幅值为 5 mV,频率 h 和(1+7)h 球磨后,发生了原位反应生成主相 Si

5

–2

为 1.0×10 ~1.0×10 Hz。 和 MgO。

2.1.2 复合材料微观形貌、成分和结构表征

2 结果与讨论 SiO 与所制备的 SM-4h、SM-6h、SM-8h 和

SMG-6h 复合材料的 SEM 图分别如图 4a、b、c、d

2.1 高容量硅基负极复合材料表征

和 e 所示。从图 4a 可以看出,原料 SiO 经 1 h 高能

2.1.1 复合材料物相表征

球磨细化后颗粒大小分布在 0.5~5.0 μm,虽呈现不

球磨前后的 SiO、SM-4h、SM-6h、SM-8h 和

规整多边形块状形态,但已满足本文实验需求的粒

SMG-6h 的 XRD 谱图分别如图 3a、b、c、d、e 和 f

度,细化主要目的是增加 SiO 比表面积,从而增加

所示。

与 Mg 的接触面积,促进反应进行。从图 4b、c 和 d

中的 SEM 图和 XRD 结果得知,球磨 4 h 颗粒得到

一定的细化,颗粒形貌呈现多边形状态,明显未充分

进行反应;但经过(1+5)h 球磨后,颗粒细小呈椭

球状,颗粒大小分布为 0.2~2.0 μm;球磨时间增加

到(1+7)h 后,颗粒形貌呈椭球形,主相与(1+5)h

球磨产物相同,但从形貌可以看出,颗粒发生了一

定的团聚现象。这是由于球磨时间越长,粉料越细,

比表面积增大,表面活性增强。但随着球磨时间的

延长,球磨效率降低,球磨时间过长会使原料颗粒

更加细化,粉料表面能升高,吸附性增强,很容易

使粉体颗粒产生团聚形成大的二次颗粒 [32-33] 。由此

图 3 球磨时间不同的 XRD 谱:球磨前的 SiO (a)、球磨 得知,球磨时间为(1+5)h 得到的颗粒形貌较为理

后的 SiO (b)、SM-4h (c)、SM-6h (d)、SM-8h (e)和 想。在此基础上再加入石墨进行球磨,加入石墨与

SMG-6h (f) SM 粉体复合主要目的是能够混匀,即使得石墨很

Fig. 3 XRD patterns of ball-milled samples with different

times: Before (a) and after (b) ball milling of SiO, 好地分散于 SM 粉体中。从实际应用和提升粉料制

SM-4h (c), SM-6h (d), SM-8h (e) and SMG-6h (f) 备效率的角度出发,能达到混匀的时间越短效率越