Page 150 - 《精细化工》2020年第12期

P. 150

·2512· 精细化工 FINE CHEMICALS 第 37 卷

CO 2 加氢测试,其中,催化剂 NP-Co 2.00 M,30 mg、 另一方面,NP-Co 3.00 Cr(图 2d)表面大量分散的

3+

2+

异丙醇 3 mL、反应初始压力 2.4 MPa〔p(H 2 )∶ Cr 元素以 Cr 或 Cr 形式存在。

p(CO 2 )=3∶1〕、1 h、140 ℃,结果如图 1 所示。

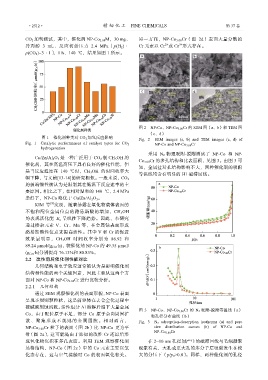

图 2 NP-Co、NP-Co 3.00 Cr 的 SEM 图(a、b)和 TEM 图

(c、d)

图 1 催化剂种类对 CO 2 加氢反应影响 Fig. 2 SEM images (a, b) and TEM images (c, d) of

Fig. 1 Catalytic performances of catalyst types for CO 2 NP-Co and NP-Co 3.00 Cr

hydrogenation

采用 N 2 物理吸附-脱附测试了 NP-Co 和 NP-

Cu/Zn/Al 2 O 3 是一种广泛用于 CO 2 制 CH 3 OH 的

Co 3.00 Cr 的多孔结构和比表面积,见图 3。由图 3 可

催化剂,其在高温高压下具有良好的催化性能,但

知,金属盐对孔结构影响不大,两种催化剂的吸附

是当反应温度在 140 ℃时,CH 3 OH 的时间收率大

等温线均含有明显的 H1 磁滞回线。

幅下降,与文献[13-14]的研究相似。一般来说,CO 2

的极端惰性被认为是限制其在低温下反应速率的主

要原因。相比之下,在相对温和的 140 ℃、2.4 MPa

条件下,NP-Co 略优于 Cu/Zn/Al 2 O 3 。

[8]

KIM 等 发现,随着暴露在氧化物载体表面的

不饱和配位金属位点的路易斯酸的增加,CH 3 OH

的表观活化能 E a 呈线性下降趋势。因此,本研究

通过掺杂元素 V、Cr、Mn 等,在金属钴表面形成

路易斯酸性位点来提高活性。其中 V 和 Cr 的促进

效果最明显,CH 3 OH 时间收率分别为 86.92 和

89.24 µmol/(g Cat ·h),较催化剂 NP-Co 的 49.35 µmol/

(g Cat ·h)分别提高 76.13%和 80.83%。

2.2 改性前后催化剂性能对比

几何结构和电子效应通常被认为是影响催化剂

结构和性能的两个关键因素,因此主要从这两个方

面对 NP-Co 和 NP-Co 3.00 Cr 进行比较分析。

2.2.1 几何结构

通过 SEM 观察催化剂的表面形貌,NP-Co 表面

呈现不规则颗粒状,这是前驱体在去合金化过程中

被碱液刻蚀所致。活性组分 Al 溶解后留下大量金属

图 3 NP-Co、NP-Co 3.00 Cr 的 N 2 吸附-脱附等温线(a)

Co,由于配位原子不足,部分 Co 原子会向周围扩

和孔径分布曲线(b)

散、聚集形成不规则的金属团簇。相对而言, Fig. 3 N 2 adsorption-desorption isotherms (a) and pore

NP-Co 3.00 Cr 粒子的表面(图 2b)比 NP-Co 更为平 size distribution curves (b) of NP-Co and

NP-Co 3.00 Cr

滑(图 2a),这可能是由于添加的改性 Cr 还原后形

成氧化物沉积在多孔表面。利用 TEM 观察催化剂 在 2~10 nm 孔径间产生的磁滞回线与毛细凝聚

晶格结构,NP-Co(图 2c)中的 Co 元素主要以氧 现象有关,大孔或更大孔的多分子层吸附发生在较

化态存在,这与空气接触时 Co 的表面氧化有关。 大的分压下(p/p 0 >0.8)。同样,两种催化剂的孔径