Page 24 - 《精细化工》2021年第12期

P. 24

·2386· 精细化工 FINE CHEMICALS 第 38 卷

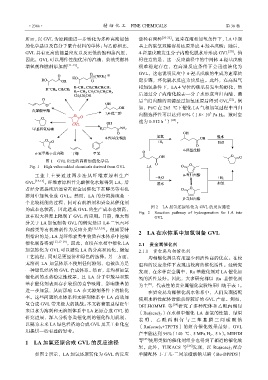

所示,以 GVL 为原料能进一步转化为多种高附加值 途径有两种 [20-22] 。通常在液相加氢条件下,LA 中羰

的化学品以及高分子聚合材料的单体;与乙醇相比, 基上的碳氧双键容易还原形成 4-羟基戊酸;随后,

GVL 具有更高的能量密度以及更低的饱和蒸汽压, 4-羟基戊酸发生分子内酯化脱水后形成 GVL [20] 。值

因此,GVL 可以用作性能优异的汽油、柴油类燃料 得注意的是,这一反应路径中的中间体 4-羟基戊酸

增氧剂和燃料添加剂 [11-13] 。 很难稳定存在,在高温反应条件下会迅速转化为

GVL,这也说明反应中 4-羟基戊酸的生成为速率决

定步骤,环化脱水反应为快反应。此外,在高温气

相加氢条件下,LA 4 号位的羰基易发生烯醇化,然

后通过分子内酯化脱去一分子水形成当归内酯,最

后当归内酯的双键经过加氢还原后得到 GVL [21] 。例

如,Pt/C 在 265 ℃下催化 LA 气相加氢过程中当归

5

内酯选择性可以达到 69%(1.0× 10 Pa H 2 ,液时空

–1

速为 0.512 h ) [23] 。

图 1 GVL 衍生的高附加值化学品

Fig. 1 High value-added chemicals derived from GVL

工业上主要通过两步法从纤维素原料生产

GVL [14-15] 。纤维素原料首先酸催化水解得到 LA,后

者经分离提纯后通常在贵金属催化下在醇类等有机

溶剂中加氢合成 GVL。然而,LA 的分离提纯是一

个比较耗能的过程,同时有机溶剂和贵金属催化剂

的成本也较高,因此造成 GVL 的生产成本也较高, 图 2 LA 加氢还原转化为 GVL 的反应路径

Fig. 2 Reaction pathway of hydrogenation for LA into

这在很大程度上限制了 GVL 的应用。目前,绝大部 GVL

分关于 LA 加氢制备 GVL 的研究是以 1,4-二氧六环

和醇类等有机溶剂作为反应介质 [11,13,16] 。但需要特

别指出的是,LA 是纤维素类生物质在水体系中经酸 2 LA 在水体系中加氢制备 GVL

催化制备得到 [13,17-19] ,因此,直接在水相中催化 LA 2.1 贵金属催化剂

加氢转化为 GVL 可以避免 LA 的分离和纯化,缩短 2.1.1 贵金属均相催化剂

工艺流程,同时是更经济和绿色的选择。另一方面, 均相催化剂具有用量少和活性高的优点。在较

无溶剂 LA 加氢体系不使用任何溶剂,也被认为是 温和的反应条件下表现出较高的催化活性。经研究

一种绿色经济的 GVL 合成体系。然而,非均相加氢 发现,在多种贵金属中,Ru 基催化剂对 LA 催化加

催化剂的水热稳定性较差,且 LA 分子中羧基和羰 氢的活性最好。因此,大多研究都以 Ru 基催化剂

基在催化剂表面存在较强的竞争吸附,影响羰基的 为主 ,代表性的贵金属催化实验结果归纳于表 1。

[8]

进一步加氢,从而影响 LA 在无溶剂条件下的转化 在贵金属均相催化剂水体系中,人们发现搭配

率。这些问题给水体系和无溶剂体系中 LA 高效加 使用水溶性配体常能获得较好的 GVL 产率。例如,

氢合成 GVL 带来极大的挑战。本文将着重总结近年 [24]

DELHOMME 等 研究了多种配体和乙酰丙酮钌

来以水为溶剂和无溶剂体系中 LA 还原合成 GVL 的

〔Ru(acac) 3 〕在水相中催化 LA 加氢的性能,结果

研究进展,深入分析各类催化剂的催化作用机制,

表 明,乙酰 丙酮钌与 三苯基膦 三间磺酸 钠

以期为未来 LA 绿色经济地合成 GVL 及其工业化应

〔Ru(acac) 3 +TPPTS〕的组合催化效果最好,GVL

用提供一些有益的思考。

产率能达到 96%(140 ℃、5 MPa H 2 、5 h)。MEHDI

1 LA 加氢还原合成 GVL 的反应途径 等 [25] 使用类似的催化剂组合也得到了相近的催化效

果。此外,TUKACS 等 [26] 发现,以 Ru(acac) 3 配合

如图 2 所示,LA 加氢还原转化为 GVL 的反应 单膦配体 1-丁基-二间苯磺酸钠基磷(Bu-DPPDS)