Page 137 - 《精细化工》2022年第2期

P. 137

第 2 期 李永威,等: 金属掺杂 TiO 2 催化剂制备及其催化合成 N-甲基氧化吗啉 ·341·

分孔道导致活性降低 [26-27] 。

2.2.2 微观形貌分析

催化剂的 SEM 照片如图 6 所示。从图 6a 可以

看出,采用水热合成法经高温煅烧后的 TiO 2 具有典

型的纳米线状结构,表面光滑。而图 6b 显示在金属

Fe 掺杂后,1.75%Fe/TiO 2 催化剂基本保持了 TiO 2

的结构和尺寸,这说明在前驱溶液中加入的 Fe 元素

对 TiO 2 纳米线的形成影响较小。图 6c 显示在金属

Co 掺杂后,1.25%Co/TiO 2 的外观结构出现明显不同

的现象,呈纳米棒状结构,平均直径 100~150 nm。

从图 6d 可以看出,在掺杂 Ni 后,0.75%Ni/TiO 2 出

现明显的变化,呈规则的短棒结构。可见除了 Fe

之外,Co 和 Ni 的掺杂对 TiO 2 的线状结构都造成了

不同程度的破坏,这可能是不同的掺杂金属与 TiO 2

在制备成形的过程中相互作用,导致形貌发生了

变化。

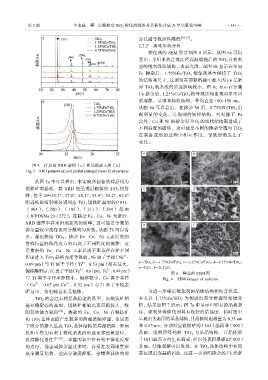

图 5 样品的 XRD 谱图(a)和局部放大图(b)

Fig. 5 XRD patterns (a) and partial enlarged view (b) of samples

从图 5a 中可以看出,本实验所制备的样品均为

锐钛矿型晶相,其 XRD 图呈现出相似的 TiO 2 衍射

峰,位于 2θ=25.3、37.8、48.1、53.9、55.2、62.8

附近处的衍射峰分别对应 TiO 2 锐钛矿晶型的(101)、

( 004 )、( 200 )、( 105 )、( 211 )、( 204 )晶面

(JCPDSNo.21-1272)。在掺杂 Fe、Co、Ni 元素后,

XRD 谱图中并未出现新的衍射峰,这可能是金属的

掺杂量较少或在表面分散均匀所致。从图 5b 可以看

出,相比较纯 TiO 2 ,掺杂 Fe、Co、Ni 元素后的衍

射峰位置向低角度方向出现了不同程度的偏移,这

是掺杂的 Fe、Co、Ni 元素以离子形态存在并不同

2+

程度进入 TiO 2 晶格内部导致的。Ni 离子半径(Ni :

4+

0.69 pm)与 Ti 离子半径(Ti :0.53 pm)相差最大, a—TiO 2;b—1.75%Fe/TiO 2;c—1.25%Co/TiO 2;d—0.75%Ni/TiO 2;

e—P25;f—H 2Ti 3O 7

3+

2+

偏移最明显;Fe 离子半径(Fe :0.61 pm,Fe :0.49 pm)

图 6 样品的 SEM 图

与 Ti 离子半径差距较小,偏移较小;Co 离子半径 Fig. 6 SEM images of samples

3+

2+

(Co :0.65 pm,Co :0.52 pm)与 Ti 离子半径差

距最小,衍射峰基本无偏移。 为进一步确定催化剂的晶体结构和结合状态,

TiO 2 的金红石相是热稳定的晶型,而锐钛矿相 本文以 1.75%Fe/TiO 2 为例进行高分辨透射电镜分

是亚稳定态的晶型,锐钛矿相的比表面积较大,吸 析,结果如图 7 所示。图 7a 中显示出明显的晶格条

附氧的能力较强 [22] 。掺杂的 Fe、Co、Ni 在锐钛矿 纹,证明所得催化剂具有较好的结晶度,同时图中

相 TiO 2 基体表面产生较多的两相接触界面,金属离 呈现出大范围的单晶结构,其晶格间距测量为 0.35 nm

子组分的掺入造成 TiO 2 晶体结构的局部扭曲,界面 和 0.47 nm,分别对应锐钛矿的(101)晶面和(002)

处相互作用有利于催化剂表面形成更多的氧空位, 晶面,说明所得到的 TiO 2 为单晶结构,其晶体沿

提高催化活性 [23-25] 。丰富的氧空位有利于催化反应 (101)晶面方向生长而成,所以外表面暴露出(002)

的进行,当金属掺杂量过多时,容易在表面聚集形 晶面。仔细观察可以发现,在 TiO 2 晶体结构中有局

成金属氧化物,造成分散度降低,会堵塞载体的部 部区域出现晶格扭曲,这进一步说明掺杂的 Fe 元素