Page 19 - 《精细化工》2023年第2期

P. 19

第 2 期 李红伟,等: 燃料电池中铁基氧还原催化剂的研究进展 ·241·

属原子为中心原子的富氮碳复合物催化剂。但使用 活性位的形成,前驱体铁源掺氮的方式虽然能够提

传统合成方法存在高温易团聚、稳定性较差、工作 高活性,但因无法刻蚀碳表面形成微孔而限制了氧

效率低、工艺繁琐等缺点。因此,开发新的高效、 还原活性提升的上限。

廉价、节能、环保的合成策略刻不容缓,将创新方 对于含氮催化剂,不仅掺氮方式会影响 ORR 性

法与传统方法相结合将引起研究者的极大兴趣。此 能,掺氮量也会对其产生影响。掺氮量增加可以产

外,有必要设计具有丰富锚定位点的载体,以获得 生更多的活性位点,以增强 ORR 催化性能。然而,

所需金属负载量相对较高且无团聚的催化剂。 掺氮量越多,意味着碳材料中的缺陷越多,这将导

致最终催化剂的电导率降低,从而限制电子转移和

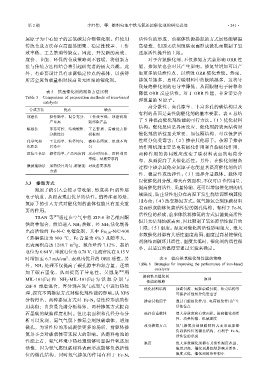

表 5 铁基催化剂的制备方法比较 降低 ORR 反应活性。对于 ORR 性能,非常需要合

Table 5 Comparison of preparation methods of iron-based 理数量的 N 原子。

catalysts

高分散性、高孔隙率、丰富多孔的碳结构以及

合成方法 优点 缺点

有利的晶面是高性能催化剂的基本要素。表 6 总结

球磨法 操作简单、混合充分、 工作效率低、球磨机损

产量高 耗污染产品 了 5 种提高催化剂性能的可行方法。(1)优化材料

结构。催化反应是界面反应,催化剂的表面结构对

模板法 形态可控、结构规整、 工艺繁琐、需酸洗去除

分散性好 模板剂 催化剂的活性至关重要,如包覆结构,可以保护活

化学气相 工艺简单、粒径均匀、 微粒易团聚、组成不均 性组分免受毒害;(2)掺杂其他原子。杂原子掺杂

沉积法 污染少 匀 的作用机理主要是电荷极化作用和自旋极化作用,

原位生长法 操作简单、产品纯度高 反应时间长、原料利用 两种作用的协同效应改变了碳材料表面的电荷分

率低、基底要求高 布,从而提高了其催化活性。另外,在催化剂制备

微波辅助法 加热快且均匀、溶解能 对设备要求高 过程中掺杂其他金属原子也能显著提高催化剂的活

力强

性、稳定性或选择性;(3)选择合适载体。载体可

3.3 掺氮方式 以使催化剂分散,增大有效面积,不仅可以节约用量,

提高催化剂活性、质量传输,还可以增加催化剂的机

氮原子的引入会使 d 带收缩,形成类 Pt 的外层

械强度,防止活性组分在高温下发生烧结而影响其使

电子轨道,从而表现出优异的活性。值得注意的是,

用寿命;(4)改变掺氮方式。氨气掺氮会刻蚀碳材料

氮原子的引入方式对催化剂的整体性能具有至关重

要的作用。 表面形成能够负载活性位的微孔结构,有利于 Fe-N x

TRAN 等 [47] 通过在空气中将 ZIF-8 和乙酰丙酮 活性位的形成,前驱体铁源掺氮的方式虽能提高活性

但其无法刻蚀碳表面,因此限制了氧还原活性提升的

铁简单混合,然后通入 NH 3 热解,经 NH 3 活化制备

上限;(5)温度。温度对催化剂活性影响很大,绝大

出高活性的 Fe-N-C 电催化剂,其中 Fe 0.06 -N/C-900

多数催化剂都有其活性温度范围,温度过高易使催化

(热解温度为 900 ℃,Fe 含量为 6%)孔隙率大, 剂烧结而破坏其活性,温度太低时,催化剂的活性很

2

比表面积高达 1288.7 m /g,氮含量约 7.12%,起始

小,最适宜的温度要通过实验来确定。

电位为 0.84 V,半波电位为 0.78 V,电流密度在 0.15 V

2

时增加至 6.7 mA/cm ,表现出优异的 ORR 活性。另 表 6 提高铁基催化剂性能的策略

外,NH 3 处理不仅提高了碳孔隙率和氮含量,还增 Table 6 Strategies for improving the performance of iron-based

加了碳石墨化,从而提高了导电性。吴胤龙 [48] 用 catalysts

提高铁基催化剂

MIL-101(Fe) 和 NH 2 -MIL-101(Fe) 为 铁源分别与 原理

性能的策略

ZIF-8 球磨混合,再分别在氮气或氨气中进行热处

优化材料结构 如碳包覆、氮掺杂碳包覆、核壳结构等

理,探究不同掺氮方式对催化剂性能的影响。从 XPS 可保护活性组分免受毒害

分析得出,两种掺氮方式对 Fe-N x 活性位形成的作 掺杂其他原子 通过自旋极化作用、电荷极化作用产生

用类似;由拉曼光谱分析得知,两种掺氮方式提高 活性位点

石墨碳的缺陷程度相同。但比表面积和孔径分布分 选择合适载体 增大分散度和有效面积,提高催化剂活

析可以发现,氨气气氛下掺氮会刻蚀碳载体,增加 性、质量传输、机械强度

微孔,为活性位的形成提供更多的场所,前驱体掺 改变掺氮方式 氨气掺氮会刻蚀碳材料表面形成能够

负载活性位的微孔结构,有利于 Fe-N x

氮并不会对碳载体带来较大的影响。从燃料电池的 活性位的形成

性能上看,氨气环境中热处理能够明显提升氧还原

温度 绝大多数催化剂都有其活性温度范围,

活性,因为氨气腐蚀碳材料表面形成能够负载活性 温度过高,催化剂易烧结影响其活性,

温度太低,催化剂的活性很小

位的微孔结构,同时氨气掺氮的作用有利于 Fe-N x