Page 17 - 《精细化工》2022年第11期

P. 17

第 11 期 王 帅,等: 锂离子电池硅负极表面改性的研究进展 ·2167·

GUO 等 [41] 将硅纳米颗粒泡在水溶液中,在硅表 硅或微米硅改性过程实现硅原位表面功能化改性,

并且以绿色环保为原则实施短流程工艺路线,将会

面原位修饰成具有硅醇基团(Si—OH)的表面 SiO x

涂层。这种表面 SiO x 涂层可以抑制硅颗粒的体积膨 加快低成本表面功能化硅负极的商业规模生产应用。

胀,可以提高循环稳定性,并且表面的 Si—OH 也

有助于稳定 SEI 膜的构建,增强电化学性能。这项

工作为高性能锂离子电池 Si 负极提供了硅纳米粒子

表面改性的便捷途径。MEI 等 [42] 首先采用化学刻蚀

法制备出多孔硅,在此基础上在高温氨气气氛下退

火处理 10~30 min(Si+xNH 3 SiN x +1.5xH 2 )在硅表

面原位生成一层 3~5 nm 的氮化硅(SiN x ),活性 SiN x

的锂化可以原位生成快速离子导电氮化锂,有利于

+

Li 的传输,提高了倍率性能。其次, SiN x 作为缓冲

相抑制硅负极体积的变化,并作为一个机械保护层

来抑制多余 SEI 的形成。

WANG 等 [43] 提出了一种通过连续化学键表面

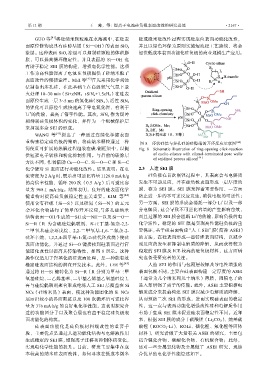

重构来稳定硅负极的策略,将硅纳米颗粒通过一种 图 8 环状硅烷与多孔硅的硅醇端的开环反应示意图 [44]

简便且可扩展的热解过程组装在碳-铜框架中,以提 Fig. 8 Schematic illustration of ring-opening click-reaction

供短程电子转移和粉化抑制作用。与目前的碳涂层 of cyclic-silanes with silanol-terminated pore walls

of oxidized porous silicon [44]

方法不同,作者借助 Cu—O—C、Si—O—C 和 Si—C

化学键对 Si 表面进行功能化改性。结果表明:在电 2.3 人造 SEI 膜

流密度为 2 A/g 时,展示出可逆比容量 1126.0 mA·h/g 硅负极在首次嵌锂过程中,其表面会与电解质

的高倍率性能,循环 200 次(0.5 A/g)后可逆比容 发生不可逆反应,并在硅负极表面形成一定厚度的

量为 968.1 mA·h/g。结果表明,良好的硅表面化学 膜,称为 SEI 膜。SEI 膜发挥着重要作用,一方面

键重构对提高硅负极稳定性至关重要。KIM 等 [44] 防止进一步的不可逆反应发生,确保电极的可逆性;

+

使用含有硅硫(Si—S)以及硅氮(Si—N)的五元 另一方面,SEI 膜的形成会消耗一部分 Li 以及一部

杂环化合物进行了简单的开环反应,与多孔硅纳米 分电解质,这会导致不可逆比容量的产生影响首效,

+

结构表面—OH 生成的—SH 或—NH—以及 Si—O— 而且过厚的 SEI 膜会阻断 Li 的传输,影响负极的电

Si—R(R 为含硫硅烷偶联剂、N-正丁基-氮杂-2,2- 化学活性。稳定的 SEI 膜是实现高性能硅负极的重

二甲氧基硅杂环戊烷、2,2-二甲氧基-1,6-二氮杂-2- 要保证,基于硅表面构建“人工 SEI”膜(简称 ASEI)

硅环辛烷、1,2,2,4-四甲基-1-氮-2-硅代环戊烷)使硅 的方法,在硅表面形成一些特殊表面结构,以减少

表面功能化,并通过 Si—O 键接枝到硅表面进行官 副反应的发生和抑制电解质的降解,从而获得较为

能团化改性以提高其传输特性,如图 8 所示。这种 稳定的 SEI 膜及 ICE 较高的硅负极材料,这方面研

操作仅适用于羟基化的硅表面处理,是一种能有效 究也备受研究者的关注。

稳定硅表面结构的潜在开发技术。此外,LEE 等 [45] 人造 SEI 的作用与包覆层较厚及导电性增强的

通过将 H—Si 键转化为 Si—R(R 分别为甲基三甲 表面包覆不同,主要在硅表面构建一定厚度的 ASEI

氧基硅烷、二乙烯基苯、二甲基乙烯基乙氧基硅烷), (通常为几个纳米到几十纳米)薄膜,阻隔电子的

再与硅烷偶联剂聚合形成绝缘人工 SEI 层覆盖在 Si 进入却增强了离子的传输。此外,ASEI 主要根据电

NCs(硅纳米晶)表面,使这种功能团化的 Si NCs 解质成分来提前构建 SEI 膜以减少电解质的降解,

展示出较小的界面阻抗以及 100 次循环后可逆比容 从而预防二次 SEI 的形成,进而实现硅表面的稳定

量为 376 mA·h/g 的良好电化学性能,这表明探究合 性,这一点与表面功能化增强改性硅和电解质作用

适的功能团分子以及聚合层也有益于稳定硅负极表 有助于生成 SEI 膜来促进硅表面稳定性不同。近年

面功能化的构筑。 来,根据 SEI 膜的成分〔碳酸锂(Li 2 CO 3 )、烷基碳

硅表面功能化是硅负极材料端改性的重要手 酸锂(ROCO 2 -Li)、ROLi、碘化锂、氟化锂等固体

段,主要优点是通过人造功能化结构与电解液作用 材料〕,研究者做了大量有关 ASEI 的研究,主要包

生成稳定的 SEI 膜,增强离子迁移和抑制体积变化, 括含锂化合物、碳酸化合物、有机聚合物;此外,

实现电化学性能的提升。目前,研发主要集中在成 还对一些金属氧化物及金属做了 ASEI 研究,现结

本较高的纳米硅表面改性,如何寻求在低成本微米 合优异的电化学性能综述如下。