Page 189 - 《精细化工》2022年第2期

P. 189

第 2 期 谢 超,等: 一种阳离子型合成鞣剂的制备及其鞣革性能 ·393·

实际生产应用渗透温度以 25 ℃为宜。 2.5 鞣制时间对鞣制效果的影响

2.4.2 结合温度对鞣制效果的影响 在其他外 界影响因 素一定时 ( X=20% ,

提碱与扩液均为促进鞣剂与胶原纤维结合的操 θ 1 =25 ℃、θ 2 =35 ℃、θ 3 =45 ℃),分别研究鞣剂渗

作,为探索在结合过程中提碱温度与扩液温度在鞣 透时间和结合时间对鞣制效果的影响。

剂结合中的主次关系,因此,单独对提碱温度与扩 2.5.1 渗透时间对鞣制效果的影响

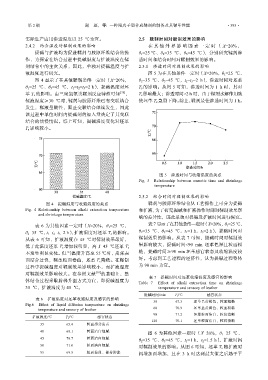

液温度进行研究。 图 5 为在其他条件一定时(X=20%,θ 1 =25 ℃、

图 4 显示了在其他鞣制条件一定时(X=20%, θ 2 =35 ℃、θ 3 =45 ℃,t 2 =t 3 =2 h),渗透时间对坯革

θ 1 =25 ℃、θ 3 =45 ℃,t 1 =t 2 =t 3 =2 h),提碱温度对坯 T s 的影响。从图 5 可知,渗透时间为 1 h 时,其对

革 T s 的影响。由三聚氯氰类鞣剂反应特性可知 [25] , T s 影响最大;渗透时间>2 h 时,由于鞣剂水解作用致

鞣液温度≥30 ℃时,鞣剂与胶原纤维已有交联结合 使坯革 T s 急剧下降。综上,鞣剂最佳渗透时间为 1 h。

发生,鞣液呈酸性,阻止交联结合继续发生,因此

该过程中单位时间内提碱剂的加入量决定了其交联

结合的快慢情况。综上可知,提碱温度变化对坯革

T s 影响较小。

图 5 渗透时间与收缩温度的关系

Fig. 5 Relationship between osmotic time and shrinkage

temperature

2.5.2 结合时间对鞣制效果的影响

图 4 提碱温度与收缩温度的关系 鞣剂与胶原纤维结合从工艺操作上可分为提碱

Fig. 4 Relationship between alkali extraction temperature 和扩液,为了研究提碱和扩液操作时间对鞣制效果影

and shrinkage temperature

响的差异性,因此单独对提碱及扩液时间进行探究。

表 6 为其他因素一定时(X=20%,θ 1 =25 ℃, 表 7 显示了在其他条件一定时(X=20%,θ 1 =25 ℃、

θ 2 =35 ℃,t 1 =t 2 =t 3 =2 h),扩液温度对坯革 T s 的影响。 θ 2 =35 ℃、θ 3 =45 ℃,t 1 =1 h,t 3 =2 h),提碱时间对

从表 6 可知,扩液温度在 45 ℃时鞣制效果最好, 鞣制效果的影响。从表 7 可知,提碱时间对鞣制效

果影响较大,提碱时间<90 min 坯革色深且粒面粗

低于此温度坯革 T s 增加较明显,高于 45 ℃坯革 T s

不发生明显变化。但当温度升高至 55 ℃时,皮张表 糙,提碱时间≥90 min 坯革感官状态及收缩温度较

面结合过快,鞣革粒面卷曲,坯革 T s 降低。在鞣制 好。考虑到工艺过程的经济性,认为提碱过程整体

过程中提碱温度对鞣制效果影响较小,而扩液温度 为 90 min 为宜。

对鞣制效果影响较大。在参照文献 [18] 的基础上,整

表 7 提碱时间对坯革收缩温度及感官的影响

体结合过程采取阶梯升温方式为宜,即提碱温度为

Table 7 Effect of alkali extraction time on shrinkage

35 ℃,扩液温度为 45 ℃。 temperature and sensory of leather

提碱时间/min T s/℃ 感官状态

表 6 扩液温度对坯革收缩温度及感官的影响

Fig.6 Effect of liquid diffusion temperature on shrinkage 30 67.3 坯革呈黄褐色,粒面粗糙

temperature and sensory of leather 60 70.9 坯革呈黄褐色,粒面粗糙

90 71.2 坯革粒面洁白,粒纹清晰

扩液温度/℃ T s/℃ 感官状态

120 70.1 坯革粒面洁白,粒纹清晰

35 65.4 粒面部分发青

40 68.1 粒面洁白细腻 图 6 为其他因素一定时(X=20%,θ 1 =25 ℃、

45 70.7 粒面洁白细腻

θ 2 =35 ℃、θ 3 =45 ℃,t 1 =1 h,t 2 =1.5 h),扩液时间

50 71.0 粒面洁白细腻 对鞣制效果的影响。从图 6 可知,坯革 T s 随扩液时

55 69.5 粒面卷曲、部分肿胀 间增加而增加,且在 3 h 时达到最大值之后趋于平